دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتی

دانش روغنکاری

معرفی تکنیک های روغنرسانی و انالیز روانکار های صنعتیعلت تغییر رنگ در روغن PAG کمپرسور فرآیندی: مطالعه موردی

با اهدا سلام و تقدیم احترام به تمامی مخاطبین محترم این وبلاگ مهندسی

پیرو تبادل سوال و جواب روی داده بین نویسنده و یکی از مخاطبین محترم این وبلاگ درباره مساله تغییر رنگ در نمونه یک روغن کمپرسوری تیپ PAG و نگرانی کادر زحمتکش و مظلوم تعمیرات روتاری از وقوع تغییر رنگ در روغن کمپرسور، تصمیم به نگارش مقاله ای در این خصوص با هدف تشحیذ اذهان خوانندگان محترم در خصوص تفسیر صحیح نتایج آنالیز روغن، بخصوص در مورد روغن های PAG، و لزوم بررسی و فرآیند نمونه گیری و صحه گذاری زنجیره آنالیز روغن (از نمونه گیری تا تفسیر و صدور دستور تعمیراتی) گرفتم.

شرح سوال: روغن یک کمپرسور اسکرو oil inject شرکت GHH RAND شامل 400 لیتر روغن گلایکول 11 و 22 از هرکدام 200 لیتر میباشد. طبق عکس ها روغن تغییر رنگ غیرعادی داشته و نتایج آزمایشگاهی نشان از افزایش غیرمجاز CU بوده است. آیا مس باعث تغییر روغن شده است؟ کمپرسور احیای نیتروژن هستش که گازهای دیگه ای همانند پروپیلن و شبیه به آن در پروسس وجود دارند، نسبت تراکم 1 به 16

Psuction= 29.4 psia

Pdischarge= 235.2 psia

دو مخزن 200 لیتری گلایگول 11 و 12 وظیفه روغنرسانی به کمپرسور را بعهده دارند. بصورت مجزا جایی مخلوط نمی شوند و درون مخزن کمپرسور تخلیه می شوند. دمای کارکرد روغن با دمای گاز نیتروژن باید یکی باشد که 80 تا 90 درجه سلسیوس است.

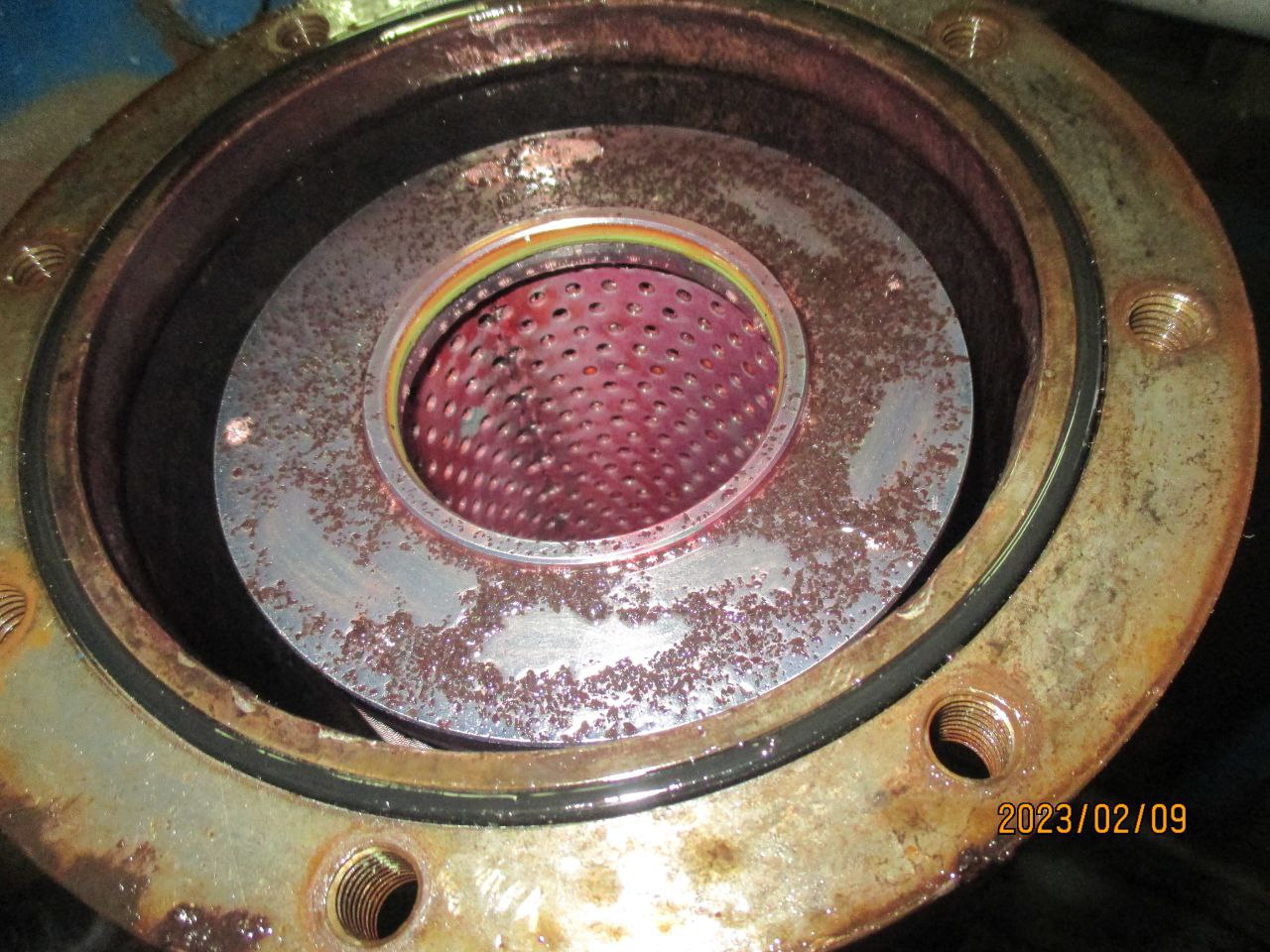

شکل 1: وضعیت فیلتر روغن به تغییر رنگ روغن PAG توجه کنید

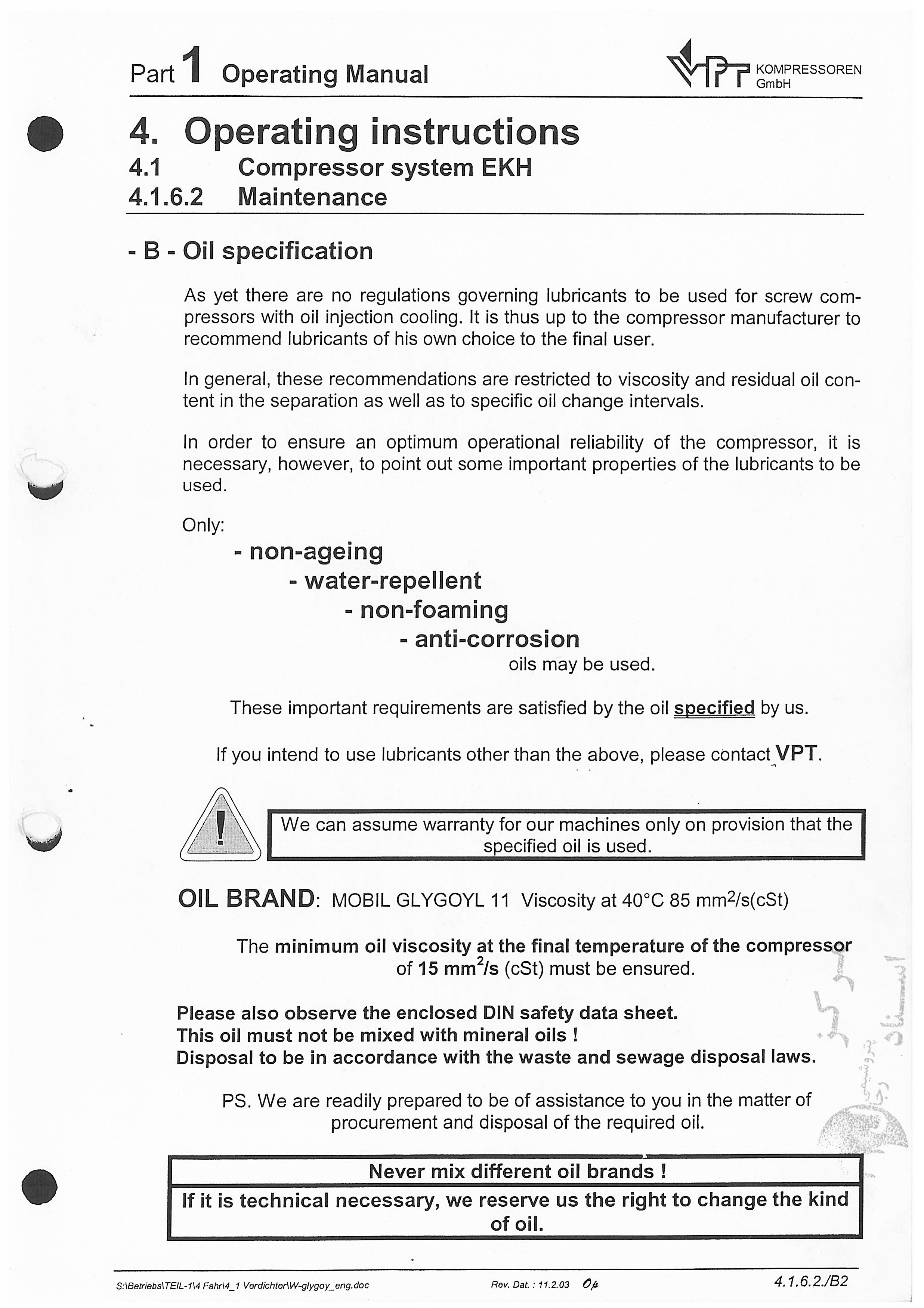

شکل 2: استرینر ورودی به کمپرسور که روغن در سیستم گردش داشته

می دانیم که این نوع روغن آب دوست هستش و تمایل به جذب ترکیبات هیدراته دارد و در خرابی های پرتکرار قبلی ویسکوزیته تغییرات بسیاری داشته و در نتیجه باعث بالا رفتن پیک های ارتعاشی بیرینگ ها وخرابی روتور بوده است و پس از رفع عیب و عارضه یابی در نوبت اخیر این اتفاق افتاد (تغییر رنگ). البته با توجه به مشکلات تامین روغن، از یک شرکت جدید تامین صورت گرفت که به اصالت روغن و نوع ادتیوهای بکار رفته شک داشتیم که این تغییر رنگ اتفاق افتاده و باعث نگرانی کادر تعمیراتی شده...لازم به ذکر است در مدارک شرکت سازنده تعویض روغن در هر 2000 ساعت میباشد که زمان بسیار کوتاهی است. این پکیج احیای نیتروژن به دلیل وجود گاز (mixed gas) در سیال، در برخی موارد انحلال گاز در روغن داریم. پکیج مربوط به جداسازی نیتروژن و پروپیلن هستش، بحث انحلال مربوط به گازهای هیدروکربنی مانند پروپیلن میباشد، البته شرکت بورسیگ (طراح این پکیج) عنوان داشته که این نوع روغن مقاومت بسیار بالایی نسبت به انحلال گاز دارد. نتایج آنالیز روغن واصله از آزمایشگاه معتمد به شرح زیر است:

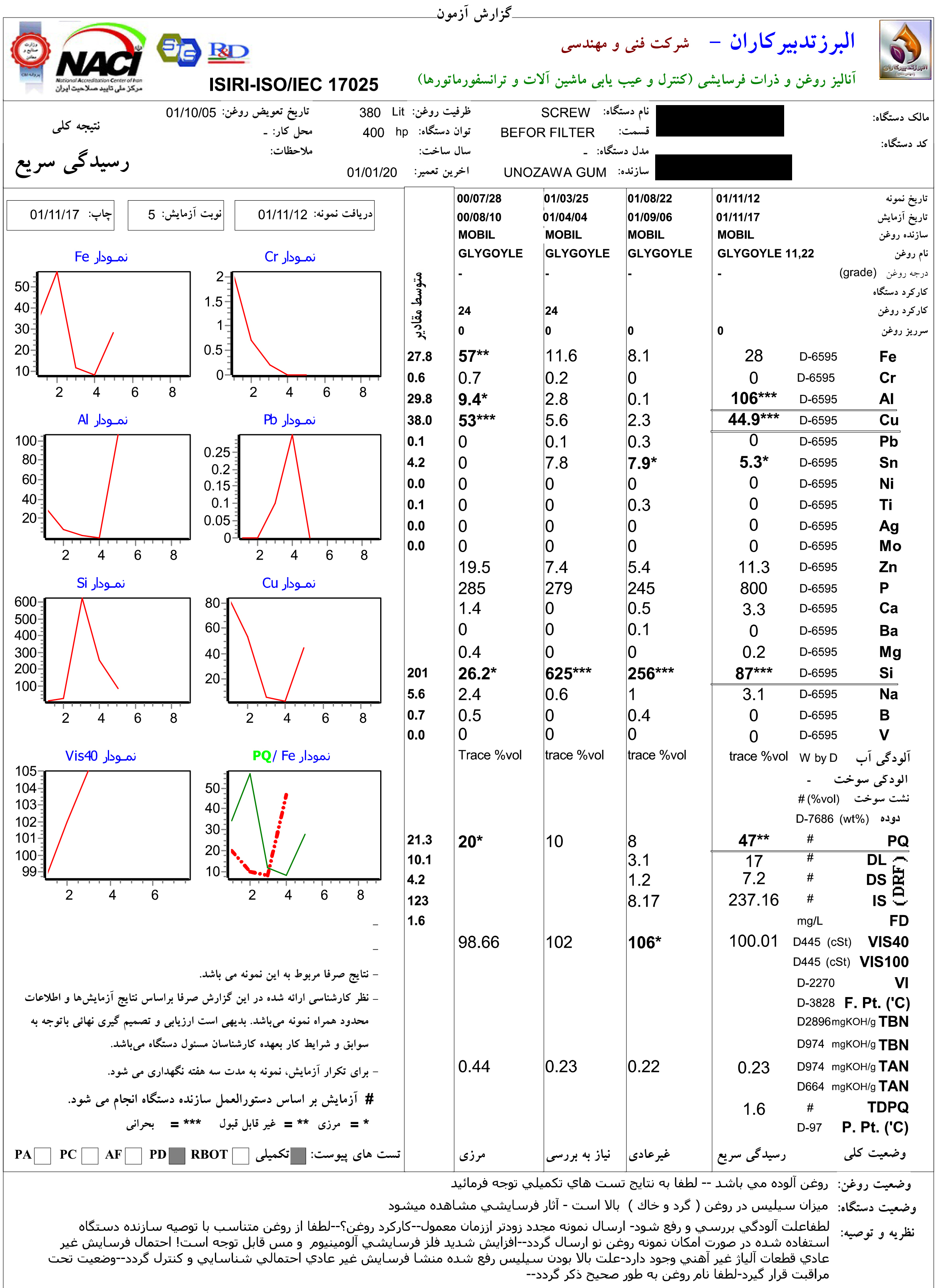

شکل 3: بخشی از منوآل سازنده کمپرسور که به به برند و گرید ویسکوزیته روغن مصرفی برای این تجهیز اشاره کرده است

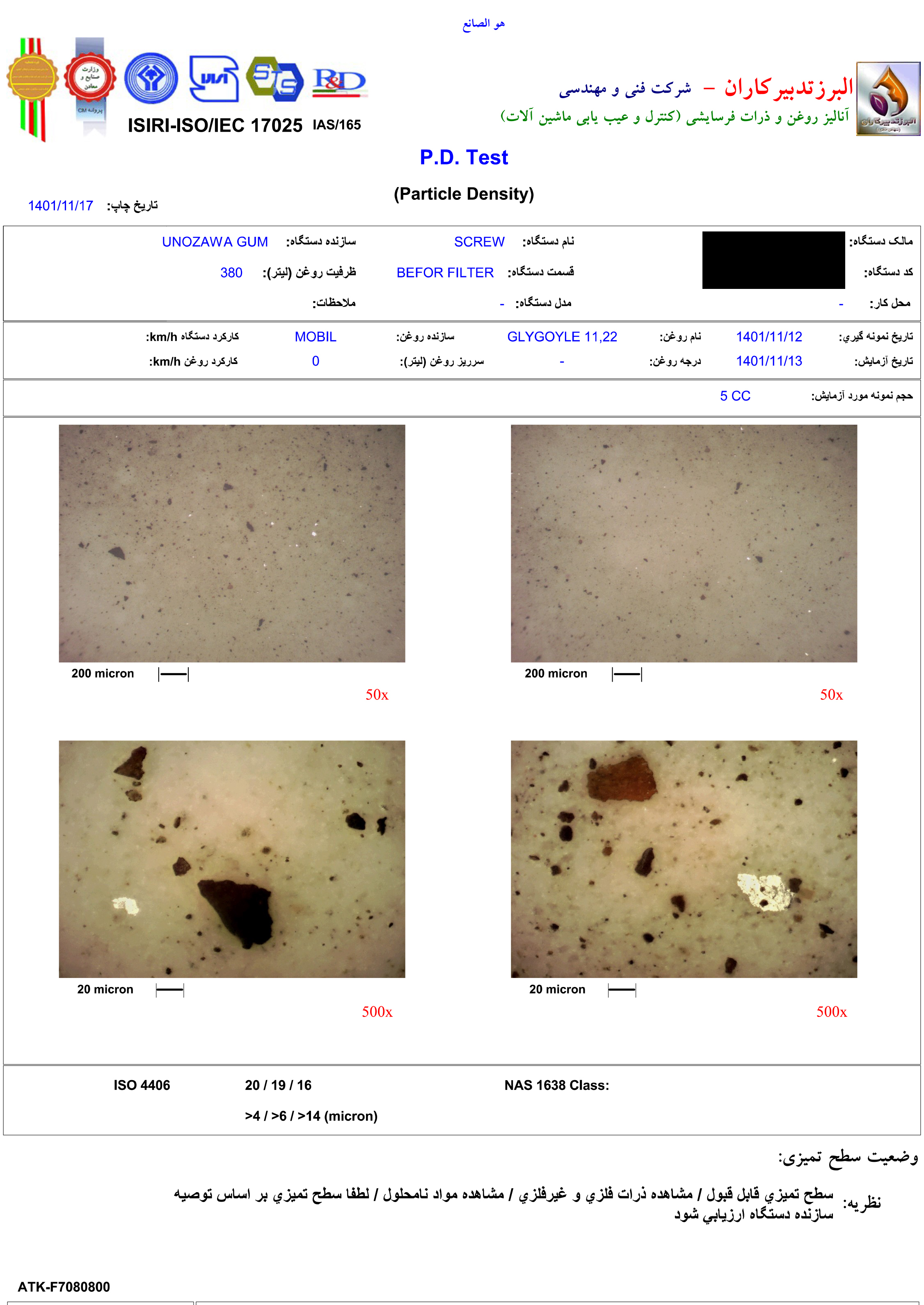

شکل 4: برگ اول فرم اعلام نتایج آنالیز روغن واصله از آزمایشگاه معتمد، شامل آزمون پراکندگی عناصر، آزمون PQ، ویسکوزیته، و عدد اسیدی

شکل 5: برگ دوم فرم اعلام نتایج آنالیز روغن واصله از آزمایشگاه معتمد، شامل آزمون تمیزی روغن (PD test)

این مقاله را ابتدا با مقدمه ای بر روانکارهای کمپرسوری و بیان خواص مورد انتظار از آنها و تست ها و استاندارد های لازم برای تعیین کیفیت و عملکرد آنها آغاز کرده و در ادامه به بررسی و تفسیر نتایج آنالیز روغن واصله از آزمایشگاه معتمد (شکل های 4 و 5 را ببینید) خواهیم پرداخت و در نهایت، به نتیجه گیری و ارائه راهکار پیشنهادی خواهیم رسید.

1. مقدمه ای بر روغن های PAG کمپرسوری و انحلال پذیری آنها در گاز

انتخاب روانکار مناسب برای تجهیزی مانند یک کمپرسور به عوامل ذیل وابسته است:

- نوع و ساختار کمپرسور

- نوع گازی که قرارست متراکم شود

- نسبت تراکم

- دمای خروج گاز از کمپرسور

استاندارد ISO 4763-3 روال و دستورالعملی را برای طبقه بندی روغن های کمپرسوری براساس نوع تجهیز و شرایط عملکردی آنها ارائه داده است [1] که برای کمپرسور موضوع این مقاله، مراجعه به جدول 2، صفحه 4، این استاندارد توصیه می شود [2].

عل ایحال، رایجترین مشکلات مربوط به روغن های کمپرسوری عبارتند از:

- افزایش ویسکوزیته و عدد اسیدی کل؛

- خوردگی مس (که باعث سبزرنگ شدن روغن می شود)

- تشکیل لجن

- انحلال مقداری از روغن کمپرسور درون جریان گاز خروجی از کمپرسور

- انسداد استرینر روغن

- خرابی برینگ ها

با این اوصاف، یک روغن کمپرسور بمنظور روغنرسانی موفق به قطعات و اجزای این تجهیز باید از خواص زیر برخوردار باشد:

- مقاومت به اکسیداسیون

- بازه عملکرد دمایی بالا (شامل دمای اشتعال خودبخودی بالا، دمای ریزش پایین، و شاخص ویسکوزیته بالا)

- تبخیرپذیری پایین

- عملکرد عالی در مقاومت به سایش

- انحلال ناپذیری خوب

- مقاومت مکفی به خوردگی

- مقاومت به شوک حرارتی و اکسیداسیون ناشی از آن

- بازدارندگی در برابر خوردگی و تشکیل محصولات خوردگی

- پایداری هیدرولیتیک

- سازگاری شیمیایی با انواع مواد (اعم از مواد تشکیل دهنده گسکت ها، واشرها، و...)

- عدم تمایل به تشکیل لجن

- تمایل اندک به کم کردن روغن در تجهیز

- عدم تمایل به تشکیل کف

- عدم سمی بودن

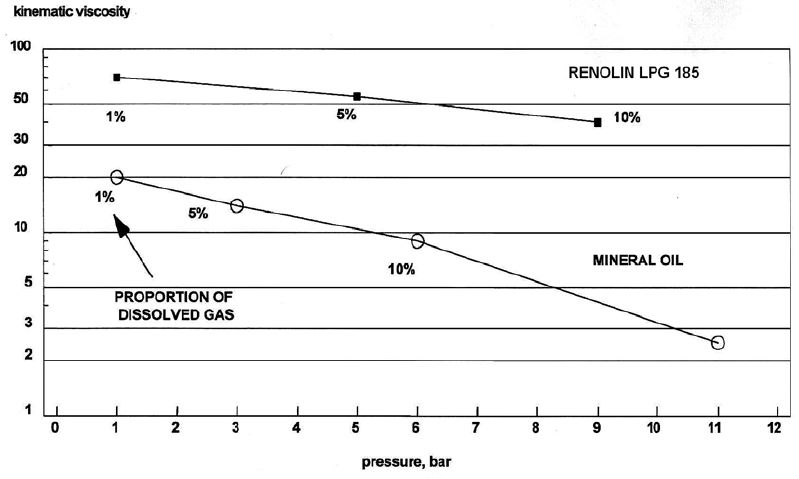

قبلا درباره روغن های PAG در این وبلاگ معرفی های لازم انجام شده است. لذا توصیه می شود در این خصوص به مقاله «روغن های PAG از نگاه نزدیک: مطالعه موردی» مراجعه شود. اما، از دیدگاه انحلال ناپذیری، عملکرد روغن های PAG کمپرسوری در برابر انحلال گاز طبیعی و سایر هیدروکربن ها در مقایسه با انواع مینرال و سینتتیک هایی مانند PAO بسیار بهترست که البته بدلیل شباهت ساختاری ملکول های روغن های مینرال و انواع هیدروکربن ها و در عین حال، قطبیت اندک رو به صفر روغن های سینتتیک PAO، رفتاری بدور از انتظار نبود. این در حالیست که روغن هایی مانند خانوده دی اِسترها، و PAG ها، بدلیل وجود اتم اکسیژن در پیکره پلیمری (Polymer backbone) آن بویژه در مورد روغن های PAG، از ساختاری کاملا قطبی [1,3] برخوردارند. بنابراین، طبیعیست که هیدروکربن ها در PAG ها نامحلول باشند. این خصیصه، بویژه در مورد روانکاری کمپرسورهای رفت و برگشتی و اسکرو که از سیستم روغنرسانی Wet Sump برخوردار بوده و از این رو گاز متراکم شده و روانکار در تماس با یکدیگر قرار می گیرند، اهمیت زیادی پیدا می کند [1]. تماس عامل روانکاری کمپرسور با گاز تحت تراکم می تواند منجر به کاهش محسوس در ویسکوزیته روغن شود. اما، شدت و ضعف افت ویسکوزیته است که در اینجا مهم است. چراکه افت ویسکوزیته بشدت روی ضخامت فیلم روغن تاثیر منفی گذاشته و ریسک خرابی برینگ ها را بالا می برد. به شکل 6 نگاه کنید. در این نمودار، واکنش دو روغن PAG و مینرال به انحلال با گاز پروپان در دمای 60°C به نمایش درآمده است.

شکل 6: مقایسه ایی از روند افت ویسکوزیته دو روغن PAG و مینرال در برابر انحلال با گاز پروپان در دمای 60°C (شرایط دما-ثابت) [4]

همانطور که در شکل 6 هویداست، تمایل به افت ویسکوزیته در عین افزایش فشار در مورد روغن PAG بسیار با ثبات تر از روغن مینرال است.

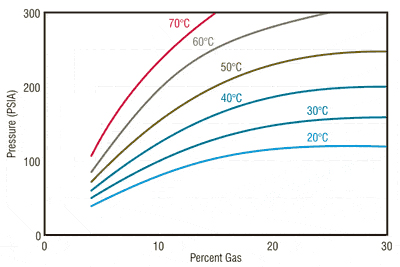

با توجه به دمای کاری روانکار که 80 تا 90 درجه سلسیوس است و اذعان به اینکه پیشتر از این مواردی از انحلال گاز در روانکار دیده شده است، می توان نمودار مندرج در شکل 7 را بعنوان معیاری اولیه از رفتار روغن PAG در زمینه انحلال پذیری در مواجه با گاز هیدروکربنی مانند پروپان مورد توجه قرار داد:

شکل 7: انحلال پذیری گاز هیدروکربنی در PAG-220 در شرایط دما-ثابت [1]

همانطور که در شکل 7 مشهودست، در شرایط دما-ثابت و با افزایش فشار، میزان انحلال هیدروکربن در PAG افزایش یافته و شیب این افزایش انحلال پذیری با افزایش دما از 20 به 70°C باندازه 3.4 برابر رشد می کند (جدول 1 را ببینید).

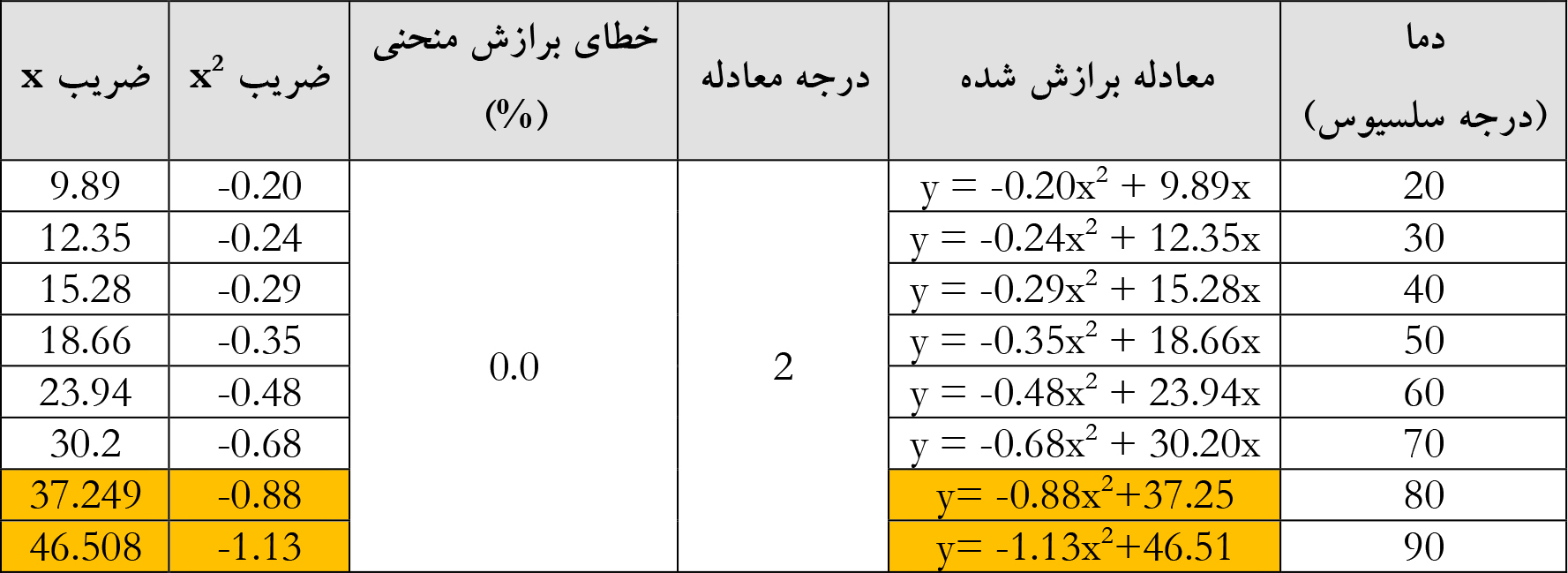

جدول 1: ضوابط ریاضی حاکم بر منحنی های نشان داده شده در شکل 7

ذکر این نکته لازمست که ضوابط ریاضی استخراج شده از شکل 7 که در جدول 1 نشان داده شده اند، جملگی با تکیه بر برازش منحنی با استفاده از تکنیک Data Interception استحصال شده و همگی تا دو رقم اعشار گرد شده اند. در عین حال، سطور هایلایت شده در جدول 1 نشاندهنده استخراج اعداد و ارقام با استفاده از برازش منحنی است.

جدول 1 در کنار نمودار شکل 7 نشان می دهد که برای یک روغن PAG-220 نوعی، انحلال پذیری در برابر نفوذ گاز هیدروکربنی در دمای 80 درجه سلسیوس که موضوع این مقاله است، نسبت به دمای متعارف 20°C بیش از چهار برابر رشد می کند.

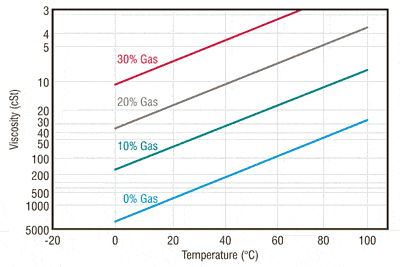

برعکس این قضیه زمانی صادق است که فشار گاز خروجی از کمپرسور ثابت فرض شود (شکل 8). در چنین شرایطی، افزایش دما با روندی خطی منجر به کاهش تمایل روغن PAG به انحلال پذیری گاز هیدروکربنیک خواهد شد [1].

شکل 8: انحلال پذیری گاز هیدروکربنی در PAG-220 در شرایط فشار-ثابت [1]

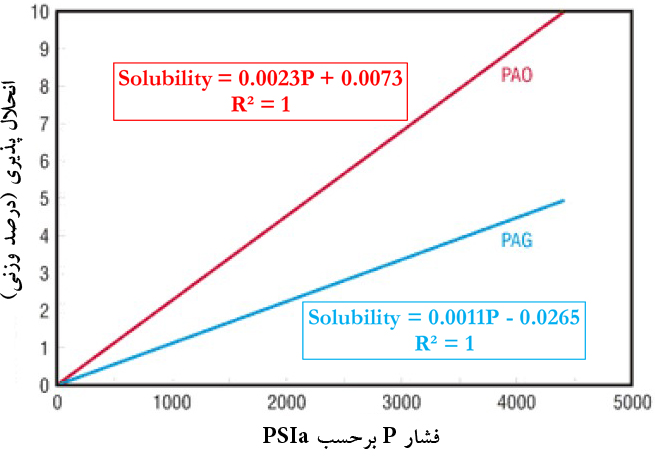

از این گذشته، با عنایت به اینکه کمپرسور موضوع این مقاله در یک پکیج جداسازی نیتروژن (N2) از پروپیلن نصب است، بنابراین مطالعه انحلال پذیری گاز ازت در دو روغن PAO و PAG و مقایسه آنها با یکدیگر نیز خالی از لطف نیست. به نمودار مندرج در شکل 9 نگاه کنید.

شکل 9: انحلال پذیری گاز نیتروژن در دو روغن PAO و PAG [1]

بنابراین و تابدینجای کار می توان نتیجه گرفت که ادعای شرکت بورسیگ در مورد مقاومت روغن PAG در برابر انحلال گاز میکس (ترکیب نیتروژن و پروپیلن) کاملا درست است.

2. بررسی و تفسیر نتایج آنالیز روغن

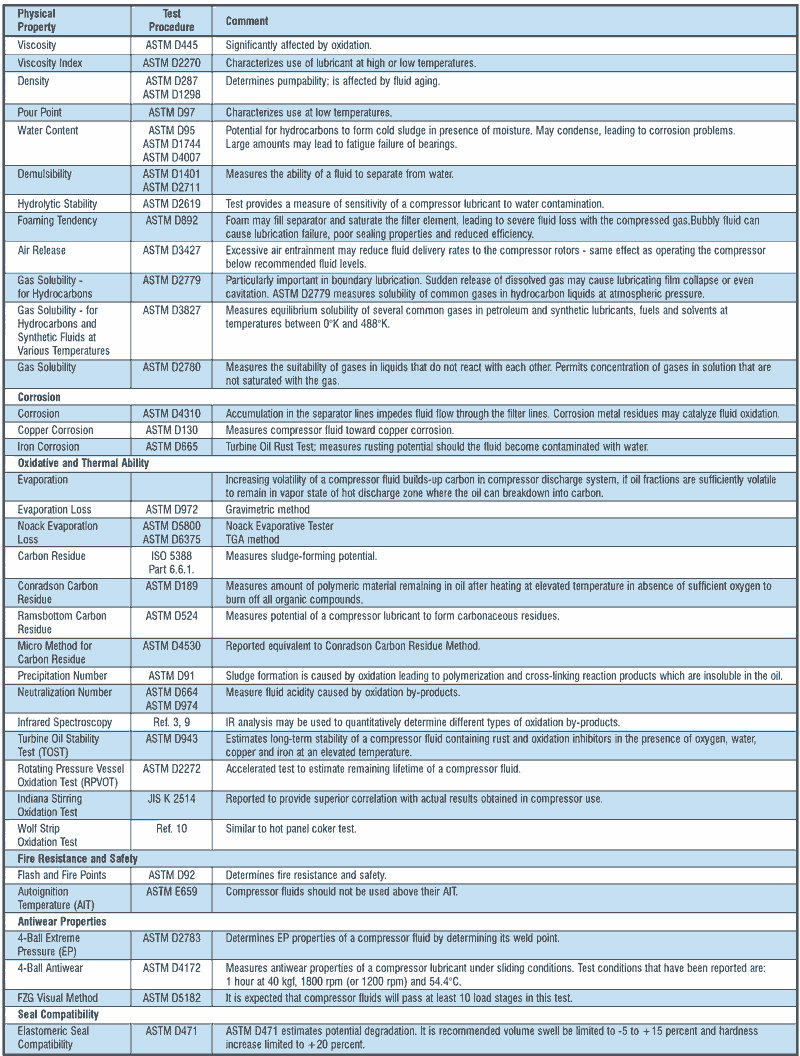

نتایج تست های انجام شده بمنظور پایش سلامت روغن PAG این کمپرسور فرآیندی در شکل های 4 و 5 نشان داده شده است. در ابتدا لازمست بدانیم که برای سنجش سلامت یک روغن کمپرسوری چه تست هایی و براساس چه استانداردی لازمست؟ پاسخ به این سوال را می توان در جدول 2 یافت:

جدول 2: تست های یک روغن کمپرسوری [1]

بدین ترتیب، در مورد نتایج حاصله از تست های سفارش داده شده توسط کارفرما به آزمایشگاه معتمد می توان گفت: اظهارنظر آزمایشگاه محترم کاملا غلط است. اول اینکه این برگه نتایج آنالیز با پیش فرض آنالیز روغن موتور تدوین شده است؛ ولی، منتهای مراتب، نمونه روغن شما PAG کمپرسوری است که رفتاری کاملا متمایز با رفتار یک روغن موتور دارد.

دوم اینکه افزایش میزان سیلیسیم (Si) در نمونه روغن همیشه به معنای ورود گردوخاک به جریان روغن نیست! در مورد برخی روغن های موتوری، آنهم در برخی مواقع، بله! تازه اینهم باید در هارمونی با رفتار ریاضی شاخص های دیگری باشد و نمی توان نتیجه گیری مستقیم کرد. این نتیجه گیری و اظهارنظر آزمایشگاه محترم کاملا عجولانه است.

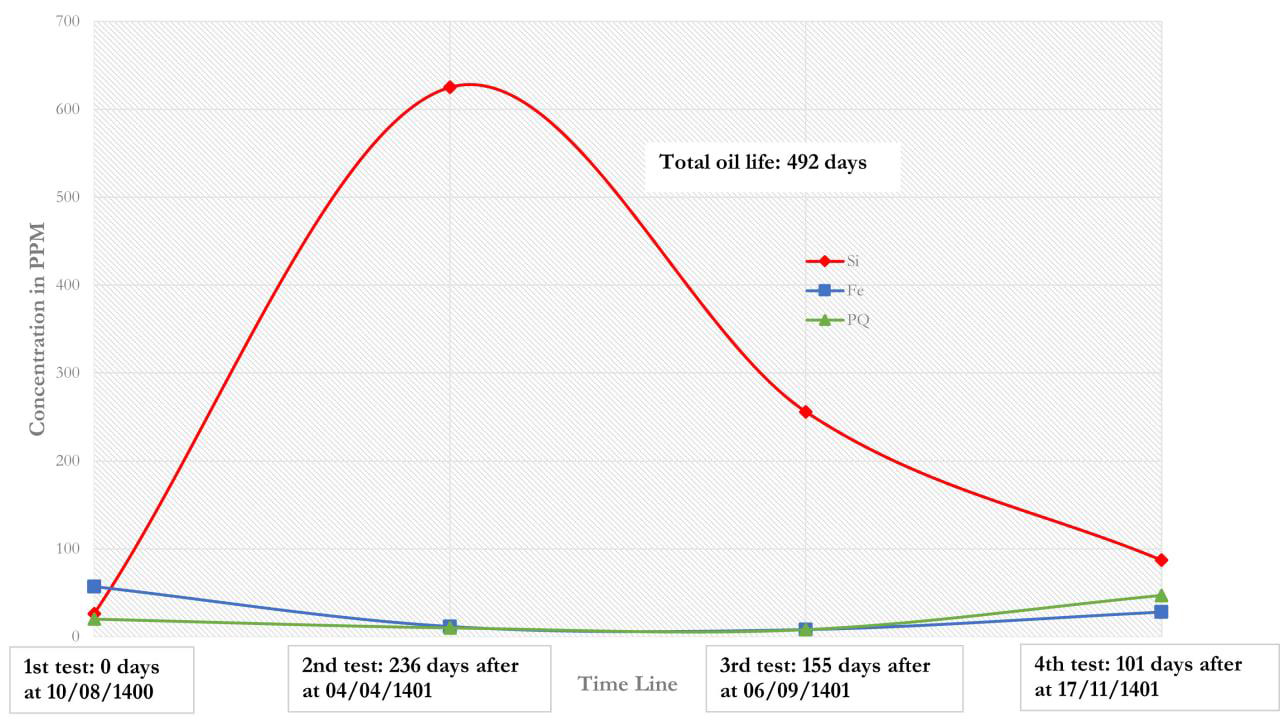

سوم اینکه عمر روغن کمپرسوری شما کمی کمتر از 500 روزست و نمونه گیری نیز منظم نیست. افزایش و کاهش شدید در عناصر شیمیایی نیز با توجه به اندک بودن مقدار نمونه روغن (5 سی سی) طبیعی است و نمی توان گفت که زنجیره آنالیز روغن (نمونه گیری، ارسال به آزمایشگاه، آنالیز، و گزارش دهی) غلط است! نمودار های زیر را ببینید:

شکل 10: رفتار سه وجهی سیلیسیم، آهن، و ذرات جامد درون نمونه روغن

نمودار شکل 10 نشاندهنده رفتار غیرهارمونیک Si در برابر فرسایش است. اگر فرسایش با توجه به ورود گردوخاک اتفاق می افتاد، پس رفتار Si در برابر آهن و به تبع آن، PQ باید هارمونیک می بود...که نیست!

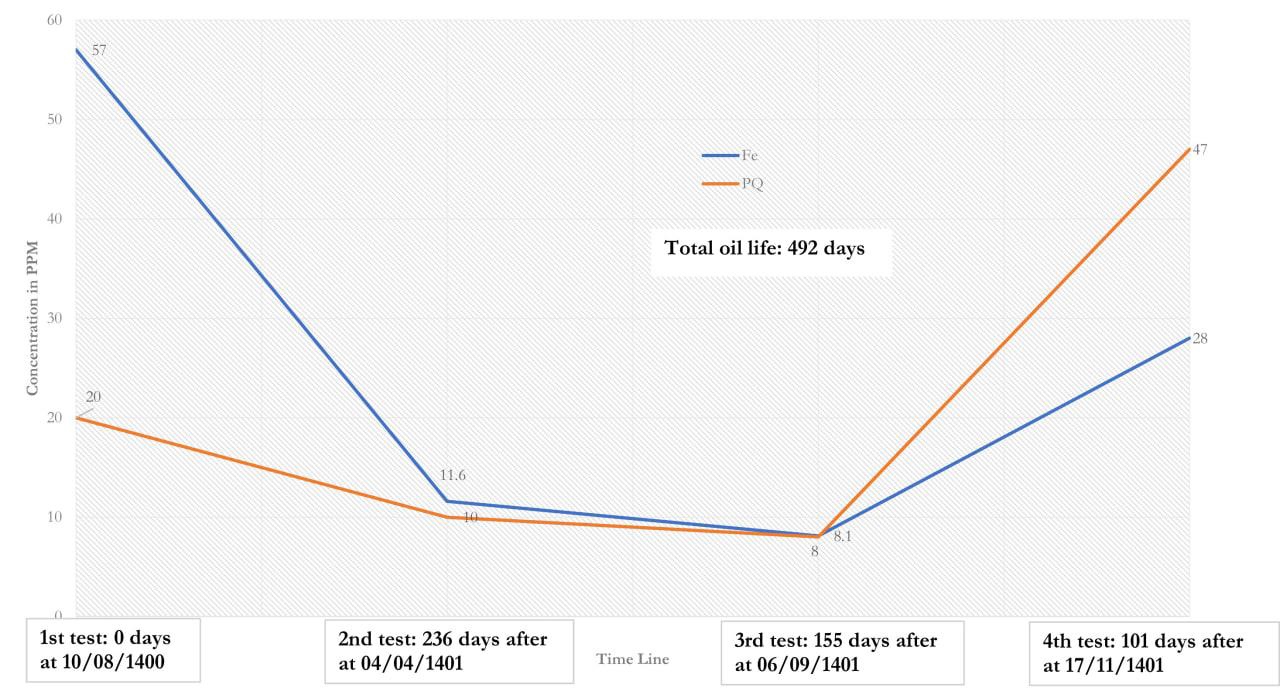

رفتار آهن و PQ را اما می توان تحلیل کرد بصورت جداگانه که آیا هارمونیک هستند یا نه؟ البته که این نمودار نشاندهنده آنست که order نمو Si با نمو آهن و PQ کاملا متفاوت است. نمودار شکل 11 را ببینید.

شکل 11: نمو آهن و PQ

همانطور که در نمودار شکل 11 هویداست، تغییرات آهن و PQ نمونه روغن ارسالی هارمونیک است. این نشاندهنده کفایت و صحت نمونه گیری و آنالیز است. بنابراین نمی توان زنجیره آنالیز روغن را زیر سوال برد.

برداشت من از این نمودار اینست که روغن شما عملکرد فرساینده نداشته و در حال طی دوران عملکردی خود بوده است.

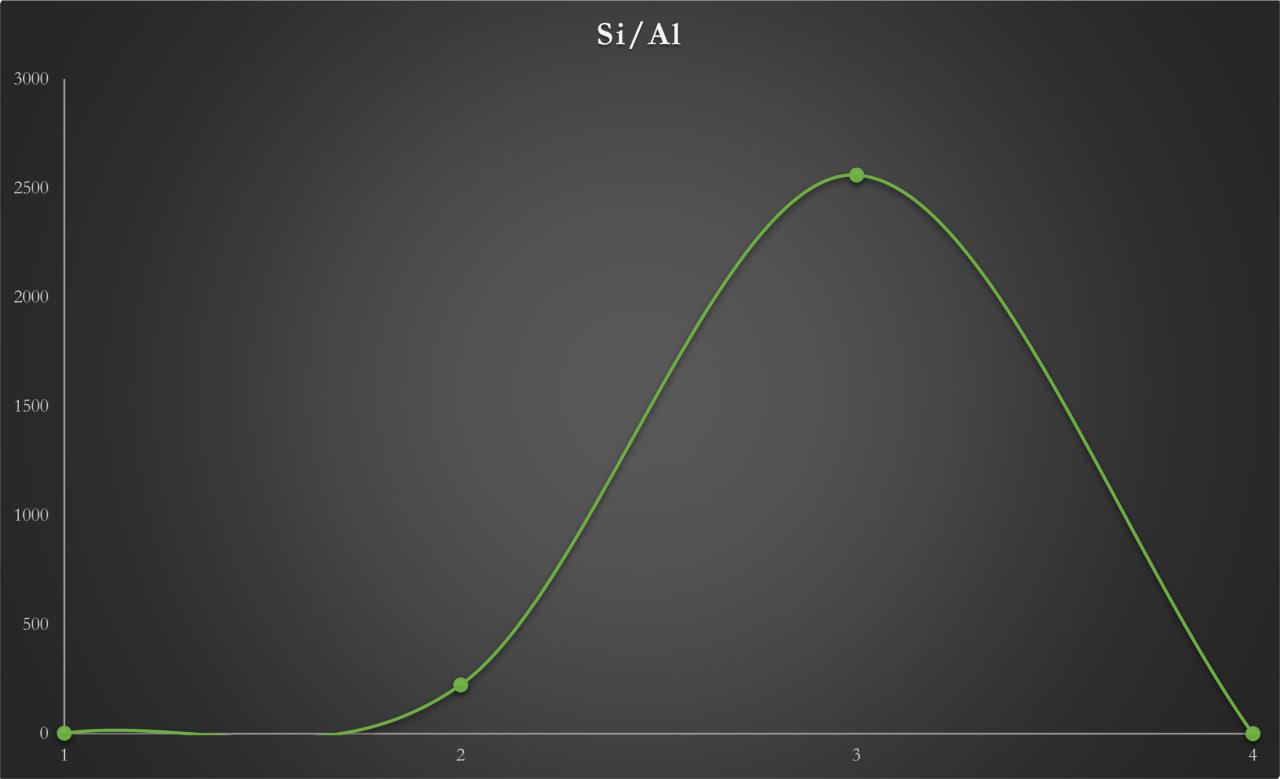

دومین دلیل برای رد ادعای آزمایشگاه در خصوص ورود گردوخاک و اینها را می توان در آنالیز نسبت سیلیسیم به آلومینیوم دید...شکل 12 را ببینید. رفتار شاخص Si/Al خود گویای همه چیزست و حتی نیاز به تفسیر و تاویل نیست!

شکل 12: نمو شاخص ورود گردوخاک به جریان روغن...نسبت سیلسیم به آلومینیوم (سیلیکا به آلومینا)

با این تفاسیر، اگر نظریه خرابی آزمایشگاه معتمد مبنی بر ورود آلودگی محیطی (گرد و خاک و غبار) به جریان روغن کمپرسور صحیح نیست؛ پس تغییر رنگ روغن (شکل 1 را ببینید) ناشی از چیست؟!

این سوالیست که در بخش بعدی مقاله به پاسخ آن خواهیم رسید.

3. تغییر رنگ روغن ناشی از چیست؟

عکس های ارسالی نشانه تغییر رنگ روغن است. این در حالیست که اگر روغن وارد فاز فرسایندگی شده بود (در اثر ورود گردوخاک و اینها...)، باید Si در برابر آهن و PQ نمو هارمونیک می داشت (که دیدیم ندارد!)، شاخص Si/Al باید در محدوده صحیح نمو می کرد و میزان TAN نیز نوسان شدید می داشت که ندارد!

پس این روغن فرساینده نیست. تغییر رنگ داشته است که باعث نگرانی کادر تعمیراتی شده ... اما تغییر رنگ نشانه چیست؟

در آنالیز روغن های موتوری، هیدرولیک، و توربینی، تغییر رنگ (مخصوصا تیره شدن) نشانه اکسیداسیون است که شرح مکانیزمش را در مقاله ادتیوها (بخش مربوط به آنتی اکسیدان ها) گفته ام.

پس روغن شما دچار اکسیداسیون شده که رنگش تیره شده است؟!

پاسخ منفیست! چراکه جمله فوق برای حالتی درست است که روغن مینرال باشد. حال آنکه روغن مورد مطالعه PAG است و یکی از مقاومترین روغن ها به پدیده اکسیداسیون به شمار می رود. در عین حال، اکسیداسیون زمانی معنا دارد که انحلال هوا داشته باشیم در جریان روغن...حال آنکه این کمپرسور سیال عاملش اصلا هوا نیست و یک گاز کاملا نجیب در بحث اکسیداسیون (نیتروژن) است که اصلا در فرآیند اکسیداسیون شرکت نمی کند! پس تغییر رنگ روغن شما نباید در اثر اکسیداسیون رخ داده باشد. تغییر رنگ در اثر ورود ذرات جامد و فرسایش نیز نیست...هم نمودار شماره 2 و هم برگه نتیجه آزمون NAS (تست تکمیلی آزمایشگاه) نیز این نتیجه را تایید می کنند. روغن شما از نظر ذرات خارجی تمیز است!

از سوی دیگر، نظریه اکسیداسیون یک روغن کمپرسوری زمانی می تواند قوت بگیرد که روغن از خود رفتار اسیدی نشان دهد. این یعنی تغییرات TAN و pH (که این دومی در تست سفارش داده نشده توسط پتروشیمی رجال!) باید هارمونیک باشد. البته چون مقدار pH را اندازه نگرفته آزمایشگاه، می توان به نمو TAN نگاه کرد. این نمو عاری از نوسان شدید در مقایسه با تغییرات عناصری چون سیلیسیم، آلومینیوم، مس، و آهن است. در عین حال، باید علاوه بر این موارد، میزان ویسکوزیته روغن نیز باید دستخوش تغییرات شدید می شد...که نشده است!

خب پس تغییر رنگ در این روغن نشانه چیست؟! اگر روغن سالم است (اصطلاح راه آهنی است...!) پس چرا تغییر رنگ داشته؟!

پاسخ به این سوال را باید در ترکیبات روغن PAG مصرفی جستجو کرد. همانطور که احتمالا (!) می دانید، روغن های PAG آبدوست بوده و تمایل زیادی به جذب ترکیبات هیدراته دارند. این عامل می تواند منجر به تغییر رنگ روغن PAG در تقابل با تقلیل اثر برخی از ادتیوهای آن (همان Additive depletion) شود که بیشتر شامل ادتیو های EP و AW است. تقلیل اثر این تیپ ادتیوها که به مرور اتفاق می افتد می تواند منجر به آزاد شدن برخی ترکیبات شیمیایی در جریان روغن شود که حضور آب بعنوان یک ترکیب قطبی در جریان روغن در همراهی با این ترکیبات معمولا معدنی اثراتی چون تغییر رنگ را رقم خواهد زد که تا زمانی که روی عملکرد روغن اثر نداشته باشد، مشکلی ایجاد نمی کند.

4. نتیجه گیری و ارائه راهکار

روغن شما سالم است و در حال طی دوران عمر خود است. این روغن مشکلی برای کار در تجهیز شما ندارد. انجام تست های تکمیلی مانند RPVOT توصیه نمی شود (هدر دادن وقت و پول است و تفسیر آن نیز کار هر کسی نیست!). شاخص هایی که باید در آنالیز های بعدی سفارش دهید به شرح زیر تقدیم شده است:

- TAN vs pH

- VI (kV40 & kV100)

- PQ vs Fe

5. منابع و مآخذ

در نگارش این مقاله در رابطه با انحلال پذیری گاز فرآیندی در جریان روغن PAG کمپرسوری و تاثیر آن بر پارامترهای آنالیز روغن، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. G.E. Totten, R.J. Bishop, Natural Gas Compressor Maintenance and Lubricant Requirements, Web article, available at https://www.machinerylubrication.com/Read/393/natural-gas-compressors-maintenance , accessed February 19, 2023;

2. International Organization for Standardization (ISO), ISO 6743-3:2003(E), Lubricants, oils and related products (class L) — Classification — Part 3: Family D (Compressors), First edition 2003-10-15, http://www.iso.org;

3. D. Beatty, M. Greaves, Polyalkylene Glycol Synthetic PAG Oil Explained, Machinery Lubrication (9/2006), Web article, available at https://www.machinerylubrication.com/Read/930/pag-synthetic-oil, Accessed February 19, 2023;

4. FUCHS Europe Schmierstoffe GmbH, RENOLIN LPG: High-performance synthetic gas compressor lubricants based on polyalkylene glycol (PAG), Product Information, PI 4-1071; PM 4 / 08.08, http://www.fuchs-europe.de

رسانایی الکتریکی روغن و تخلیه الکترواستاتیک: مطالعه موردی

درود فراوان به تمامی مخاطبان محترم این وبلاگ مهندسی

موضوع این مقاله در رابطه با پاسخ به سوال واصله از سوی یکی از مخاطبین محترم این وبلاگ در رابطه به رسانایی الکتریکی یک روغن کمپرسور است که مستمسکی شد برای نگارش یک مقاله نسبتا مفصل درباره این مشکل و راه های مناسب برای غلبه بر آن

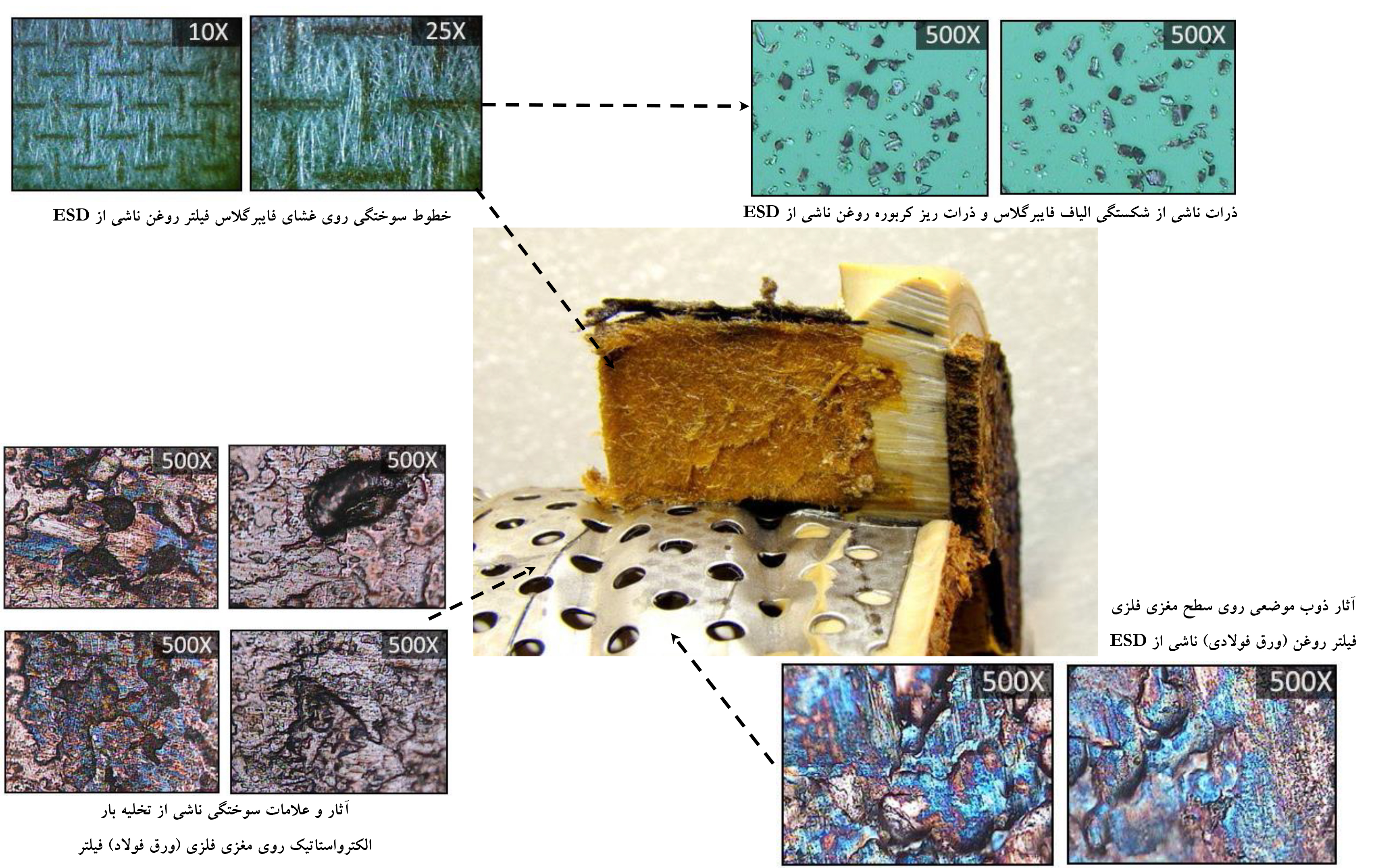

شرح سوال: برای کم کردن یا خنثی سازی اثرات مخرب پدیده ESD (ElectroStatic Discharge) روی روغن کمپرسور Screw مخازن آمونیاک که باعث تخریب روغن و جدا شدن ادتیوهای آن می شود، چه راهکاری پیشنهاد می کنید؟

تا چند سال پیش از روغن Shell Clavus 68 استفاده میکردیم تا اینکه خرابی برینگ و آسیب به کمپرسور زیاد شد؛ بررسی کردیم و متوجه شدیم این روغن چند سال است که از تولیدات شل خارج شده و در واقع، روغن های تقلبی خریداری میشده تابحال! با تجربه ای که در مورد مشابه داشتیم، از روغن بهران سرد ویژه 68 استفاده می کنیم (در حال حاضر). راستش در مورد اینکه رسانایی الکتریکی روغن ما چقدر است؟ هیچ اطلاعی ندارم!

و در پایان اینکه: با اطمینان نمی تونم بگم ولی اثرات جرقه های بسیار کوچک در قسمت پوسته خارجی فیلتر، نشست جرم بشکل منظم رو فیلتر، مرتب با افزایش دلتا پی مواجهه و بنظر می رسد ادتیوهای روغن جدا شده باعث گرفتگی فیلتر روغن می شود و در نتیجه خرابی تجهیز، ضمن اینکه با سانتریفیوژ و پیوری فایر روغن را تمیز میکنیم.

برای پاسخ به این سوال و با توجه به شرحی که داده شد، و البته از آنجا که فکر می کنم این مشکل شاید مشکل واحد های صنعتی دیگری نیز در ایران باشد، ابتدا با مقدمه ای بر اینکه اصلا رسانایی الکتریکی روغن چی هست؟! شروع می کنم. سپس به بررسی تاثیر تخلیه الکترواستاتیک یا ESD روی کیفیت روانکار و فیلتر خواهیم پرداخت. طی مرحله بعد، دو روغن معرفی شده در شرح سوال مورد بررسی از منظر رسانایی الکتریکی قرار گرفته و در نهایت، به نتیجه گیری و ارائه راهکار پیشنهادی می رسیم. منابع و مآخذ مورد استفاده در تدوین این مقاله نیز در انتهای مقاله مورد اشاره قرار گرفته اند برای مطالعه بیشتر علاقمندان

1. مقدمه ای بر رسانایی الکتریکی روغن

اولین تلاش ها برای اندازه گیری رسانایی الکتریکی فیلمی از جریان روغن به 1940 و حین تلاش برای تعیین الگوی رفتاری فیلم روغن در گذار از رژیم روغنرسانی هیدرودینامیک به روغنرسانی مرزی بازمی گردد که شامل اعمال ولتاژی اندک (حداکثر 0.1V) به فیلم روغن تشکیل شده در یک ماشین چهار ساچمه ای (Four-ball Machine) در حال چرخش تا زمان رسیدن سکون جریان روغن و اندازه گیری مقاومت الکتریکی فیلم روغن ایستا بود. نتایج چنین روش آزمونی حاکی از آن بود که رژیم روغنرسانی هیدرودینامیک مستلزم مقاومت بسیار بالای فیلم روغن (بیش از 104Ω) است. همزمان، تلاش برای مطالعه رفتار فیلم روغن در زمینه رسانایی الکتریکی از طریق ویسکومترهای دیسکی، و بعدها در 1946، با تعیین روشی بمنظور اندازه گیری مقاومت فیلم روغن بین رینگ پیستون و پیراهن سیلندر یک موتور درونسوز ادامه یافت [9].

بنا به تعریف، رسانایی الکتریکی عبارتست از مقدار الکتریسیته ای که در هر واحد از مساحت توسط توده ای از یک جسم (در اینجا: مایع) در حضور مقدار معلومی از ولتاژ (بعنوان اختلاف پتانسیل بین دو نقطه از آن توده مایع) منتقل می شود [1]. از آنجا که این دو نقطه از توده مایع بالاخره یک فاصله ای از هم باید داشته باشند، ناگزیر از دخیل کردن طول در بیان واحد اندازه گیری رسانایی الکتریکی روغن هستیم. پس، واحد اندازه گیری رسانایی الکتریکی با عکسِ واحد مقاومت الکتریکی (1/ohm که بصورت mho نوشته می شود جهت سهولت نمایش) در واحدی از طول بیان می شود؛ مثلا mho/cm. در خصوص واحد اندازه گیری، Siemens/cm [1]، pSiemens/m یا به اختصار: pS/m [2,3,4,5,6,7,15,16,17,18,23,25]، S/m [8]، C.U (مخفف Conductivity Unit) [15,17,18]، و µS/cm [10] از جمله واحد های رایج هستند که در این مقاله، از واحد اندازه گیری pS/m (پیکوزیمنس بر متر) استفاده خواهد شد. برای درک بهتر، یک پیکوزیمنس بر متر برابر است با 10~12 ohm [6] و رابطه کلی آن برای عبارتست از [15,16,17,18]:

1.1 مقدار معمول برای رسانایی الکتریکی توده ای از روغن صنعتی چقدر است؟

روغن پایه صنعتی، در شرایطی که عاری از هرگونه آلودگی و رطوبت باشد، رسانایی الکتریکی در بازه 1e-9~1.4e-8 pS/m را از خود نشان می دهد. [1]. بنابراین، میزان رسانایی الکتریکی در یک روغن صنعتی خالص و تمیز آنقدر کم و اندک است که نمی توان آن را رسانای الکتریسیته دانست [2,4]. پس شاید درست باشد این نتیجه گیری که می توان از روغن های صنعتی، در شرایط عادی و متعارف، بعنوان عایق الکتریکی استفاده کرد. مانند چیزی که در روغن های ترانسفورماتور شاهد هستیم. البته باید به این نکته نیز توجه کرد که هدف از روغن های ترانسفورماتور روغنرسانی نیست [2]. اما، حقیقت اینست که رسانایی الکتریکی روغن در اثر عوامل متعددی همواره در معرض افزایش است که ذیلا به این عوامل و تاثیر هر یک خواهیم پرداخت:

1.2 عوامل موثر بر افزایش رسانایی الکتریکی روغن:

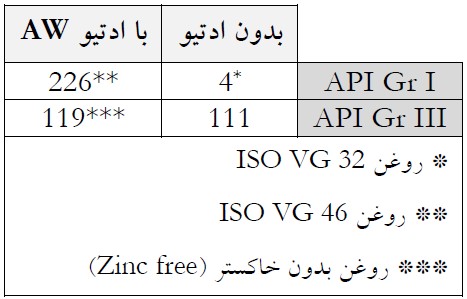

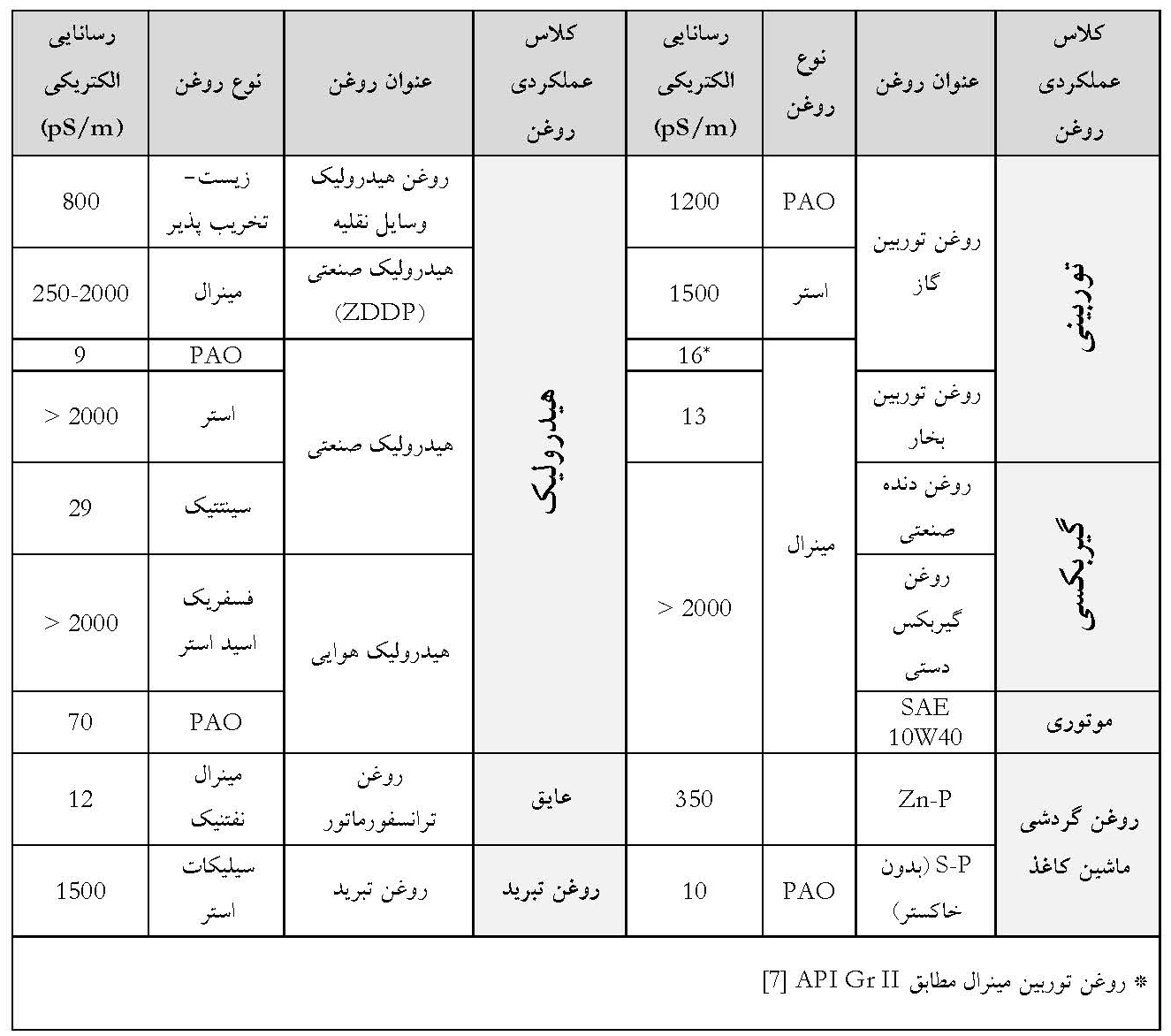

الف) روغن پایه: روغن های پایه تشکیل دهنده سیستم روانکارهای صنعتی براساس استاندارد API 1509، پیوست E، به پنج گروه تقسیم می شوند. جدول 1 را ببینید:

جدول 1: روغن های پایه و رسانایی الکتریکی آنها [2,3,14]

ب) ادتیوها: هرچند رسانایی الکتریکی روغن پایه اندک و ناچیز شمرده می شود، اما حضور انواع ادتیو (بویژه گروه AW) می تواند منجر به افزایش شدید رسانایی الکتریکی روغن شود [7]. بطورکلی، حضور ادتیوهای فلزی در سیستم روغن (بویژه ZDDP) منجر به افزایش (به گفته برخی منابع: چندبرابری [7,10]) رسانایی الکتریکی آن می شود (جدول 2 را ببینید). از این رو، روغن های هیدرولیک، توربین، و موتوری که غنی از این تیپ ادتیو هستند، اغلب دارای رسانایی بالایی هستند [2,3,5,7,23] (جدول 3 را ببینید).

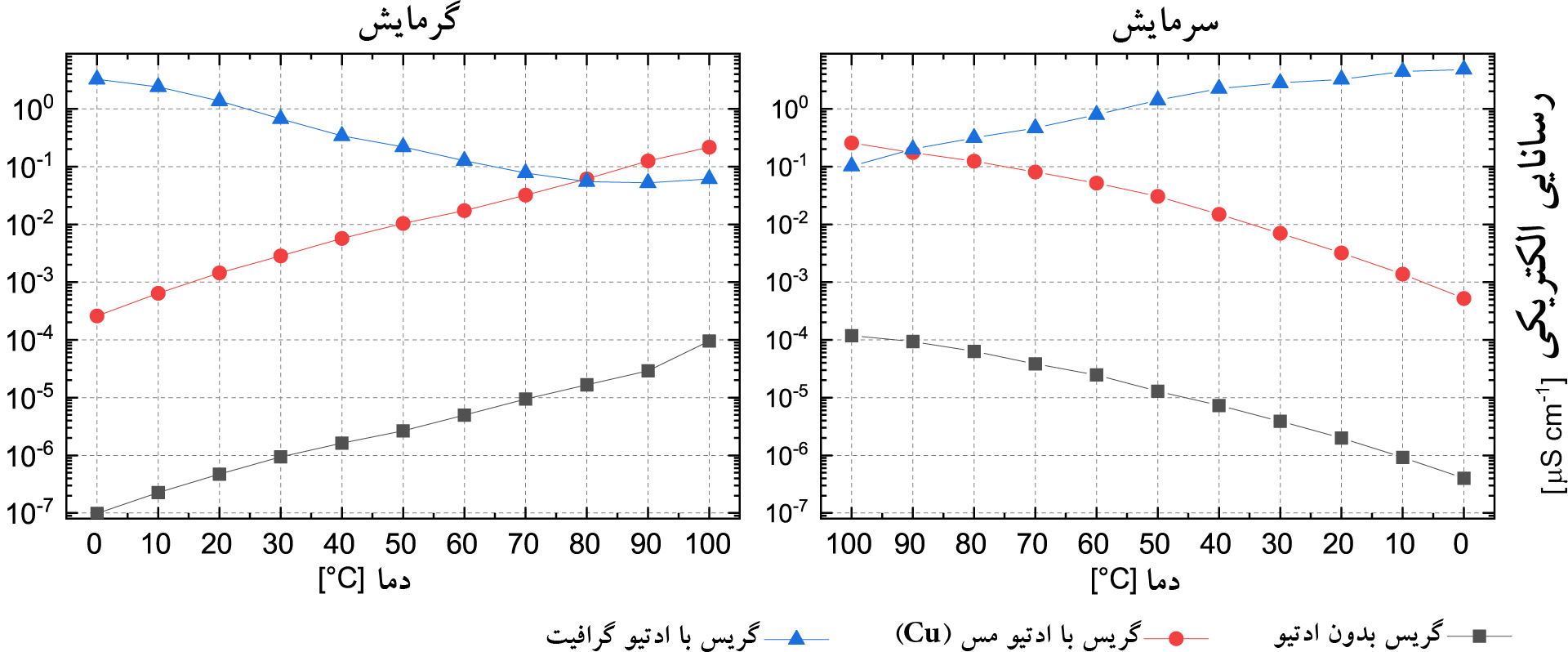

نمونه ای از این تاثیر را می توان در یک نمونه گریس لیتیوم کمپلکس با NLGI 2 و روغن پایه PAO دید که رسانایی الکتریکی آن در سه نمونه مطالعه شده است:

- گریس بدون ادتیو

- گریس با ادتیو فلزی مس (Cu)

- گریس با ادتیو نافلزی گرافیت

نتیجه این مطالعه در نمودار شکل 1 مشهود است [10].

شکل 1: رسانایی الکتریکی سه نمونه از گریس لیتیوم کمپلکس با روغن پایه PAO بعنوان تابعی از دما در دو حالت افزایش و کاهش دما [10]

نمودار شکل 1 نشاندهنده این حقیقت است که بکارگیری ادتیو فلزی مس (Cu) در گریس موجب افزایش شدیدی در رسانایی الکتریکی گریس می شود. این در حالیست که رفتار گریس در زمینه رسانایی الکتریکی در حالت ورود ادتیو گرافیت (که البته نافلز ولی همچنان رسانای الکتریسته است) کاملا نسبت به حالت عدم وجود ادتیو تغییر می کند.

جدول 2: رسانایی الکتریکی روغن توربین براساس روش تست ASTM D4308 (pS/m) [7]

جدول 3: رسانایی الکتریکی انواع روغن های صنعتی (pS/m) [3,7]

با توجه به جدول 3، براساس محدودیت های زیست محیطی که اخیرا برای استفاده از ادتیوهای حاوی روی (Zinc) در سنتز انواع روغن (بویژه روغن های موتوری و هیدرولیک) اعمال شده است، شاهد رواج تولید انواع روغن های هیدرولیک، توربینی، و موتوری بدون خاکستر (Zinc free) هستیم که پایه آن بر عدم استفاده از ادتیو ZDDP است. حذف ZDDP که ادتیوی چند منظوره (ضد خوردگی، ضد سایش، و آنتی اکسیدان [2,3]) است موجب کاهش شدید رسانایی الکتریکی می شود [2,3,31] (جدول 3 را ببینید) و همین می تواند روغن های بدون خاکستر را در معرض تخلیه نابهنگام بار الکترواستاتیک یا ESD (ElectroStatic Discharge) قرار دهد [2,3]. بدین منظور، روغن های صنعتی براساس تمایل آنها به رسانایی الکتریسیته به سه دسته تقسیم می شوند [7,15]:

- روغن های با رسانایی الکتریکی بالا: شامل روغن های صنعتی که رسانایی الکتریکی آنها بیش از 50pS/m باشد؛

- روغن های با رسانایی الکتریکی پایین: شامل روغن های صنعتی که رسانایی الکتریکی آنها کمتر از 50pS/m باشد؛ و

- روغن های با رسانایی الکتریکی خیلی پایین: شامل روغن های صنعتی که رسانایی الکتریکی آنها 2pS/m باشد [15].

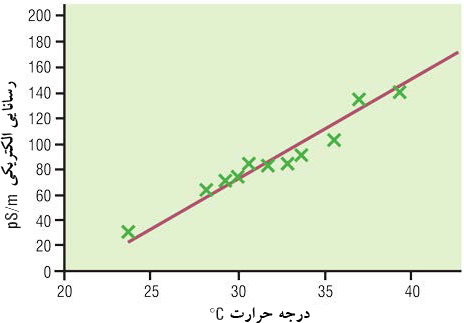

ج) اختلاف دما: پس از روغن پایه و ادتیو ها، دمای جریان روغن سومین عامل تاثیرگذار روی رسانایی الکتریکی آن است. در حالت کلی و در مورد روغن های مینرال، افزایش دما موجب بالا رفتن رسانایی الکتریکی روغن می شود. چراکه افزایش دما موجب تشدید فعالیت الکترون ها شده و بدین ترتیب، بار الکتریکی با سرعت و راحتی بیشتری منتقل می شود [1,2,3,23] و برعکس. اما، باید توجه کرد که رابطه دما و رسانایی الکتریکی روغن خطی نیست [2,3,8,23,26] و در سیستم های متفاوت روغن، رفتار رسانایی الکتریکی می تواند متفاوت باشد [2,3]. این بدان معنیست که با افزایش دمای جریان روغن، قطعا رسانایی الکتریکی افزایش خواهد یافت (و برعکس). اما، نحوه این افزایش یا کاهش می تواند خطی نباشد (شکل 2 را ببینید).

شکل 2: رابطه دما و رسانایی الکتریکی یک روغن [3]

علاوه بر خطی نبودن و عدم هماهنگی و یکسانی رفتار انواع روغن در زمینه رسانایی الکتریکی در واکنش به حرارت، باید به این نکته نیز توجه کرد که با فرض دمای ثابت، رسانایی الکتریکی جریان روغن همچنان عدد ثابتی نیست و این عدم ثبات از تاثیرپذیری آن از واکنش شیمیایی انواع ادتیو، ذرات فلزی محصول سایش، واکنش روغن با سطوح فلزی، حضور ترکیبات آبدار، و در نهایت، حضور محصولات فرآیندهایی چون اکسیداسیون و پیرسازی روغن نشات می گیرد [3,4]. از این رو، شایسته می داند که بجای دخیل دانستن دما در مقدار رسانایی الکتریکی روغن، از اختلاف دما (یعنی اختلاف بین دمای کاری اسمی روغن و دمای لحظه ای جریان آن [4]) بعنوان شاخصی برای تاثیر بر رسانایی الکتریکی یک روانکار بهره برد. اختلاف دما بصورت زیر تعریف می شود:

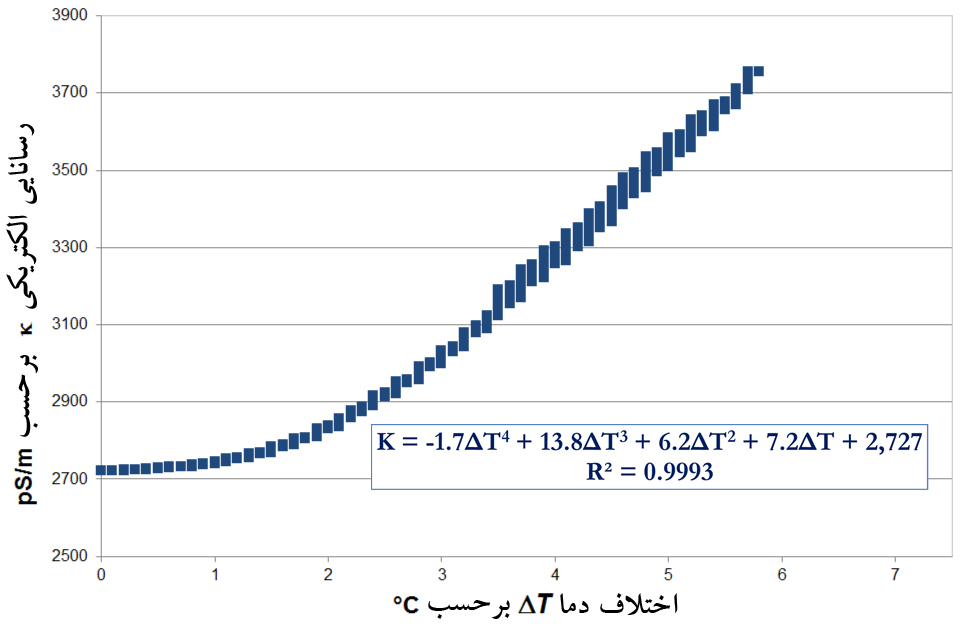

در رابطه 1، ΔT بیانگر اختلاف دما، TR نماینده دمای مرجع یا نزدیکترین دما به دمای کاری اسمی روغن، و TC نشاندهنده دمای لحظه ای جریان روغن است [4]. مکانیزم تاثیر اختلاف دما ΔT بر رسانایی الکتریکی روانکار κ (کاپا) در نمودار شکل 3 نشان داده شده است.

شکل 3: نمو رسانایی الکتریکی روغن برحسب اختلاف دما [4]، خطای برازش منحنی: 0.07 درصد

براساس نمودار شکل 3، بازای حدود 3 درصد اختلاف دما، رسانایی الکتریکی باندازه 25 درصد تغییر می کند [4]. بنابراین، آیتم اختلاف دما (با تعریفی که بالاتر برای آن بیان شد) را می توان دارای سهم بزرگی در کنار انواع ادتیو حاضر در ترکیب شیمیایی روغن روی رفتار رسانایی الکتریکی آن دانست. اما این تمام ماجرا نیست و عامل مهم دیگری نیز روی رسانایی الکتریکی روغن تاثیرگذارست که در ادامه بدان می پردازیم.

د) ناخالصی ها: همانطور که در جدول 1 دیدیم، روغن خالص از رسانایی الکتریکی اندکی برخوردارست. بنابراین می توان روغن خالص را در دمای اتاق عایق الکتریکی فرض کرد. اما، روانکارهای صنعتی طی فرآیند تولید خود با ادتیوهای مختلفی ترکیب می شوند که هریک بنا به طبیعت خود از مقادیر معتنابهی از یون های فلزی برخوردارند و همین عامل موجب تفاوت رفتار روانکارهای مختلف در زمینه رسانایی الکتریکی می شود [2]. ناگفته پیداست که روانکارهای صنعتی طی فرآیندهایی که پس از تولید تجربه می کنند؛ اعم از بسته بندی، حمل، انبارش، و گردش در تجهیز، اصطلاحا تمیز نمی مانند و شاهد ورود ناخواسته یا ناگزیر ناخالصی هایی بدرون آنها هستیم. اما ناخالصی های روغن دقیقا چیستند؟

ناخالصی های وارده به جریان روغن می توانند شامل انواع ذرات خارجی یا حتی توده هایی از ملکول های خودِ روغن باشند [9]. همین موضوع، تعیین دقیق طبیعت ناخالصی های حاضر در ترکیب یک نمونه روغن (نو یا کارکرده) را عملا غیرممکن می کند؛ چراکه این تعریف طیف بسیار وسیعی از مواد آلی و معدنی را در خود جای می دهد: از ذرات فلزی و نافلز (انواع نمک) گرفته تا انواع اسید و باز و حتی توده های ژله ای وارنیش خودِ روغن [1,2,3,4,9]. بنابراین، از آنجا که میزان وابستگی ناخالصی های درون نمونه روغن به حرارت در زمینه رسانایی الکتریکی آنها قابل شناسایی نیست [4]، توسل به الگوریتم های تصحیحی (Correction Algorithms) بمنظور دستیابی به یک تقریب بهتر از ارتباط بین رسانایی الکتریکی یک نمونه روغن کارکرده و اختلاف دمای حاکم بر مسیر جریان روغن الزامی بنظر می رسد. پایه این الگوریتم قاعدتا باید بر ضابطه معمولا چند جمله ای (Polynomial Curve Fit) قرار داشته باشد که از رفتار رسانایی الکتریکی یک روغن در یک نقطه دمایی (بعنوان دمای لحظه ای) خوانده می شود. درست مانند ضابطه ای که در شکل 3 نشان داده شد. صورت کلی الگوریتم تصحیحی فوق به شرح زیر است:

متغیرهای نشان داده شده در معادله 2 به ترتیب و از چپ به راست عبارتند از:

- Rκ: رسانایی الکتریکی تصحیح شده نمونه روغن کارکرده در نقطه دمایی کاری اسمی روغن

- R,0κ: رسانایی الکتریکی اندازه گیری شده نمونه روغن کارکرده در دمای کاری اسمی روغن

- ΔT: اختلاف دما به شرح تعریف شده در معادله 1

- a و b و c: ضرایب تابع چندجمله ای منحنی برازش شده روی نمودار نمو رسانایی الکتریکی روغن نسبت به اختلاف دما (شکل 3 را ببینید)

- Mκ: رسانایی الکتریکی اندازه گیری شده نمونه روغن کارکرده در دمای لحظه ای جریان روغن [4]

از آنسو، ثابت دی الکتریک یک روغن بصورت توانایی آن روغن بمنظور انتقال انرژی پتانسیل الکتریکی تعریف می شود. بدین ترتیب، یک روغن دی الکتریکی از رسانایی الکتریکی ضعیفی برخوردارست، اما از سوی دیگر، می تواند بار الکتریکی دریافتی از میدان الکتریکی اطراف خود را در خود نگه دارد. بنا به تعریف، دی الکتریک بودن یک روغن با یک عدد ثابت قابل بیانست که خود بیانگر نسبت سرعت یک میدان الکتریکی محیط بر مدار روغن به سرعت همان میدان الکتریکی در محیط خلاء است [32].

اگر سیستم روغن را مخلوطی همگن از چندین ماده فرض کنیم، رابطه لیشتِنِکر (Lichtenecker) را می توان برای محاسبه ثابت دی الکتریک بکار بست:

که در رابطه شماره 3:

- rε: ثابت دی الکتریک

- r,addε: گذردهی الکتریکی (Permitivity) ادتیوها

- r,oilε: گذردهی الکتریکی روغن پایه

- f: کسر حجمی ادتیوها

- 1-f: کسر حجمی روغن پایه [4]

وقتی ثابت دی الکتریک یک روغن کارکرده اندازه گیری می شود، توجه به تغییرات آن نسبت به روغن نو می تواند نشاندهنده حضور ترکیبات جدیدی (اعم از آلودگی های محیطی مانند ذرات آب یا گرد و غبار) در سیستم روغن بعنوان یک مخلوط همگن یا تغییر در خواص شیمیایی روغن (اعم از اضمحلال ادتیوها یا اکسیداسیون) باشد [32]. شاهد این مدعا را می توان در نمودار شکل 4 مشاهده کرد:

شکل 4: رفتار گذردهی الکتریکی روغن εr بصورت تابعی خطی از میزان حضور آب در ترکیب روغن [4]

مطابق نمودار شکل 4 که براساس معادله شماره 3 (معروف به معادله لیشتِنِکر) ترسیم شده است، با افزایش کسر حجمی آب در مخلوط همگن روغن بعنوان یک آلودگی محیطی، میزان ثابت دی الکتریک این سیستم از روغن بدون ادتیو بصورت خطی بالا رفته و به تبع آن، رسانایی الکتریکی روغن کاهش می یابد. این بدان معنیست که نمونه روغن آبدار و بدون ادتیو نشان داده شده در شکل 4 تمایل بیشتری نسبت به حفظ بار الکتریکی القا شده بدان نسبت به حالت عدم آلودگی به آب دارد. این پدیده، بعنوان مثال، در روغن های توربینی و هیدرولیک کلاس H که از کمترین میزان ادتیو در ترکیب خود برخوردارند، در صورت آلودگی به آب می تواند موجب افزایش ثابت دی الکتریک در یک الگوی خطی شده تمایل روغن به حفظ بار الکتریکی القایی بدان و آزاد کردن ناگهانی آن بشکل جرقه یا حتی قوس را در بخش دیگری از مدار روغن (مثلا روی فیلترها یا...) افزایش دهد.

درست مانند رسانایی الکتریکی که بالاتر بحث شد، ثابت دی الکتریک نیز از اختلاف دما تاثیر می پذیرد. بدین شکل که افزایش دما موجب کاهش ثابت دی الکتریک (حداقل در روغن های هیدروکربنیک) می شود. هرچند، این کاهش اندک و خطی بوده و در بازه 0.0013~0.05 درصد بازای هر درجه سلسیوس تغییرات دمایی قرار می گیرد. شکل 5 نمونه ایی از رفتار خطی ثابت دی الکتریک نسبت به تغییرات دما برای سه هیدروکربن پارافینیک ساده را نشان می دهد [32].

شکل 5: نمو ثابت دی الکتریک بصورت تابعی خطی از دما برای سه هیدروکربن پارافینیک [32]

بعنوان یک رابطه سه جانبه، دانسیته روغن نیز بر رفتار دی الکتریک آن در تناسب با تغییرات حرارتی تاثیر گذارست. چراکه افزایش حرارت موجب کاهش دانسیته روغن شده و کاهش دانسیته نیز خود به معنی حضور تعداد کمتری از ملکول های روغن در حجم ثابت است که این خود بمعنی وجود برهمکنش کمتر با میدان الکتریکی محیط بر همان حجم ثابت از روغن است که نتیجه ای جز کاهش ثابت دی الکتریک نخواهد داشت (در همین راستا، همانطور که در شکل 5 مشهودست، با افزایش عدد کربن در هیدروکربن های پارافینیک نشان داده شده در این نمودار از 8 به 16، ثابت دی الکتریک در اثر پلاریزاسیون بیشتر ناشی از افزایش سایز ملکول ها، بیشتر خواهد شد). بنابراین، می توان نتیجه گرفت که افزایش حرارت موجب کاهش دانسیته و به تبع آن، کاهش ثابت دی الکتریک خواهد شد [32]. شکل 6 رفتار سه هیدروکربن پارافینیک ساده را به نمایش می گذارد. حال آنکه روغن های مینرال معمول اغلب ساختاری پیچیده داشته و مخلوط ناهمگنی از پارافین های ساده و شاخه دار، زنجیره های ملکولی نفتنیک، و ترکیبات آروماتیک بوده و اغلب بین 20 تا 30 اتم کربن در خود دارند. بازه معمول از ثابت دی الکتریک در روغن های صنعتی مینرال و سینتتیک در جدول 4 نشان داده شده است:

جدول 4: ثابت دی الکتریک برای انواع روغن های روانکار [32]

اطلاعات جدول 4 از آن جهت مهم است که بدون توسل به آزمون های پیچیده و نسبتا گرانی مانند FTIR و صرفا با انجام تست ساده ایی مانند ثابت دی الکتریک می توان به وضعیت سلامت یک روغن پی برد. بعنوان مثال، آب در دمای اتاق از ثابت دی الکتریکی در حدود 70 برخوردارست. بنابراین، شناسایی وجود آب بعنوان عامل آلودگی محیطی در نمونه روغن مینرالی که در حالت خالص، ثابت دی الکتریکی باندازه حداکثر 2.4 را ابراز می کند، عملی سهل می نماید. از دیگر سو، هرگونه افزایش ناگهانی در مقدار ثابت دی الکتریک یک نمونه روغن (بطور خاص و مشخص: بیش از 0.01) می تواند نشاندهنده وجود آلودگی، اضمحلال شیمیایی، یا اکسیداسیون در آن باشد [32]. نمایه ایی از چنین رفتاری را می توان در شکل 6 مشاهده کرد.

شکل 6: افزایش ثابت دی الکتریک یک روغن آلوده به مقدار مشخصی از آب در طول زمان [32]

این نمودار رفتار دی الکتریک روغنی را نشان می دهد که تعمدا به مقدار تعریف شده و مشخصی از آب آلوده شده باشد. البته باید تاکید کرد که ادتیوها نقش بازدارنده ویژه ای روی رفتار دی الکتریک روغن در صورت آلودگی به آب بازی می کنند. بدین ترتیب، هرچه تنوع و تعداد ادتیو بیشتری در ترکیب شیمیایی روغن حضور داشته باشد، شیب افزایش ثابت دی الکتریک در طول زمان سرویس دهی روغن کمتر خواهد شد. هرچند، این ادع همیشه صحیح نیست و نمونه ناقض آن، گروه امولسیفایرها هستند که موجب پراکنده شدن حجم آب وارده به جریان روغن بصورت قطرات بسیار ریز می شوند. این قطرات آنقدر کوچکند که روی خواص دی الکتریک روغن تاثیر محسوسی نمی گذارند. مثل نغز چنین حالتی مقایسه بین یک روغن موتور (Mobil Super 1300) و یک روغن کمپرسور اسکرو (Gardener Denver) است که در نمودار شکل 7 نشان داده شده است [32].

شکل 7: مقایسه ایی از رفتار دی الکتریک بین دو روغن موتوری (قرمز) و کمپرسوری (آبی) [32]

همانگونه که در شکل 7 مشهودست، از آنجا که روغن کمپرسوری امولسیفایر اندکی در خود دارد با شیب بیشتری در تناسب با روغن موتوری که سرشار از ادتیوهای گروه امولسیفایر محسوب می شود، ثابت دی الکتریک خود را با توجه به گسترش آلودگی آب افزایش می دهد [32].

پس از شناخت عوامل موثر بر رسانایی الکتریکی یک روغن، می توان به تاثیر این پارامتر فیزیکی بر خواص سیستم روغنرسانی پرداخت.

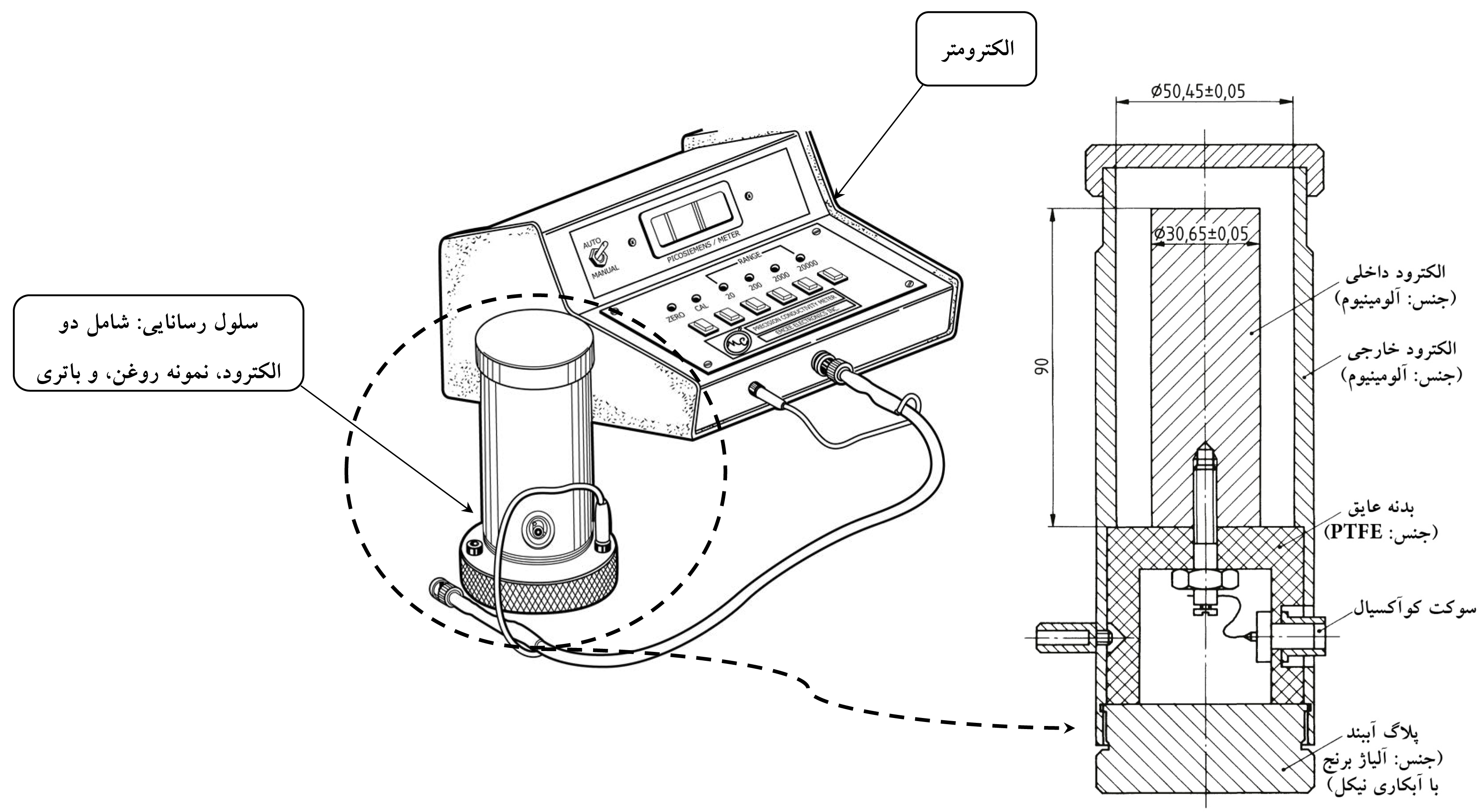

1.3 نحوه اندازه گیری رسانایی الکتریکی روغن:

رسانایی الکتریکی یک روغن را می توان با توسل به الکترومتر، باتری، و یک سلول رسانایی الکتریکی اندازه گیری کرد [15] که شماتیکی از دستگاه اندازه گیری و اجزای مختلف آن به همراه نحوه اتصال مدار حاوی سلول رسانایی الکتریکی به زمین، به ترتیب، در شکل های 8 و 9 نشان داده شده است. روش کار بر این اصل استوار است که رسانایی الکتریکی روغن بعنوان مقاومت بین دو الکترود غرق شده در نمونه روغن و با فاصله ثابت و معین از یکدیگر متصل به یک آمپرمتر اندازه گیری می شود [1].

شکل 8: شماتیکی از تجهیزات لازم برای اندازه گیری رسانایی الکتریکی یک روغن صنعتی [18,19]

شکل 9: شماتیکی از نحوه اتصال مدار سلول رسانایی الکتریکی به زمین و آمپرمتر [19]

نحوه اندازه گیری رسانایی الکتریکی روغن های صنعتی به دو بخش روش های آزمایشگاهی و میدانی تقسیم می شود که روش آزمایشگاهی در استاندارد های ASTM D2624 [2,3,6,10,15] و DIN 51412-2 و روش میدانی در استاندارد های ASTM D4308 و DIN 51412-1 تشریح شده است [15,16,17,18,19]. هرچند، ذکر این نکته را لازم می داند که روش مندرج در استاندارد ASTM D4308 هم برای آزمایشگاه کاربرد دارد و هم برای موارد میدانی [18].

2. تخلیه الکترواستاتیک (ESD)

رسانایی الکتریکی جریان روغن موجب پدیده ای بنام تخلیه بارِ الکترواستاتیک (Electrostatic Discharge یا به اختصار: ESD) می شود که از دیدگاه فنی، همیشه بشکل جرقه بوده و هیچگاه در هیات و هیبت قوس خود را نشان نمی دهد [15]. اما، مکانیزم ارتباط بین رسانایی الکتریکی یک روانکار و تخلیه الکترواستاتیک به چه صورت است؟

گفتیم که رسانایی الکتریکی روغن با اعمال ولتاژ به دو الکترود آلومینیومی که در فاصله ای معین و ثابت از یکدیگر قرار داشته و در نمونه روغن غرق هستند اندازه گیری می شود. این ولتاژ (اختلاف پتانسیل) موجب شدت جریانی مشخص با توجه به مقاومت ذاتی روغن (بعنوان رسانا یا نارسانای الکتریسیته) می شود که بوسیله آمپرمتر نشان داده خواهد شد [1] (شکل 9 را ببینید). این ولتاژ، قطعا از ولتاژ شکست دی الکتریک پایینتر است. اما ولتاژ شکست دی الکتریک چیست؟

ولتاژ شکست دی الکتریک یا Dielectric breakdown voltage عبارتست از ولتاژی که در آن یک جسم عایق یا دی الکتریک تخریب شده یا شروع به انتقال جرقه در اثر اعمال بار میدان (های) الکتریکی اطرافش می کند. این مشخصه که با kV (کیلوولت) بیان می شود، یکی از مهمترین مشخصات روغن های عایق است. اما در مورد روغن های روانکار و انواع گریس که لزوما عایق الکتریسیته بودن از آنها انتظار نمی رود، دو مشخصه رسانایی الکتریکی و ولتاژ دی الکتریک به همراه یکدیگر در کاربردهایی مهم می شوند که تجهیز تحت روانکاری تحت القای جریان الکتریکی یا در معرض میدان الکتریکی قوی قرار داشته باشد. بدین ترتیب، اگر روانکار از رسانایی الکتریکی کافی برخوردار باشد، جریان الکتریسیته جذب روانکار شده یا بدون ایراد خطر برای تجهیز (مثلا سطح برینگ) به زمین متصل می شود [1]. بدین ترتیب، اگر مقاومت الکتریکی روغن خیلی بالا باشد (یعنی رسانایی الکتریکی اش خیلی پایین باشد)، و ولتاژ بالایی تولید شود، فیلم روغن شروع به جرقه زدن خواهد کرد که منجر به ایجاد سوراخ های بسیار ریز در جای جایِ سطح بخش های مختلف برینگ خواهد شد. اسکن الکترونیکی این سوراخ های ریز نشان از ایجاد آنها توسط قطعات مذاب فلزی دارد. بنابراین، در تجهیزات و ماشین آلاتی که مگنت های بزرگ یا قوی در ساختار آنها بکار رفته باشد و تشکیل بارهای الکتریکی خیلی قوی یک ریسک همیشگی و کاملا رایج است، امکان جرقه زدن جریان روانکار (علیرغم اتصال به زمین بودن تجهیز) همیشه وجود دارد [1]. بنابراین، و بعنوان یک قانون کلی برای تمامی روغن ها (چه مینرال و چه سینتتیک)، در دمای ثابت 20°C روغن هایی که دارای رسانایی الکتریکی بیش از 400pS/m باشند کمتر از معرض خطر ESD قرار داشته و برعکس: روغن های صنعتی که رسانایی الکتریکی آنها کمتر از 400pS/m باشد، راحتتر در معرض ESD قرار خواهند گرفت [2,3,25]. بعنوان مثال، فرمولاسیون روغن های توربینی نوین رسانایی الکتریکی کمتر از 10pS/m را از خود ابراز می کند که نشاندهنده حساسیت زیاد این تیپ از روغن های توربینی به ESD است [25].

در همین راستا، و با توجه ویژه به روغن های مینرال، می توان گفت که با افزایش درجه پالایش روغن، میزان قطبیت و به همان ترتیب: رسانایی الکتریکی آن روغن کاهش می یابد (جدول 1 را ببینید). این بدان معنیست که روغن های پایه زیرمجموعه گروه II و III نسبت به روغن های پایه گروه I از قطبیت کمتر و رسانایی الکتریکی بالاتری برخوردار بوده و از این رو، نسبت به ESD یا تخلیه بار استاتیکی حساسیت بیشتری دارند [2]. از این رو، در مورد روغن های توربینی و هیدرولیک های مدرن که از روغن های پایه گروه II و III در سنتز آنها استفاده شده باشد، حد رسانایی الکتریکی قابل پذیرش برای اجتناب از خطر ESD روی حداقل 1000pS/m قرار داده شده است [3].

اما، بارِ الکترواستاتیک از کجا می آید؟

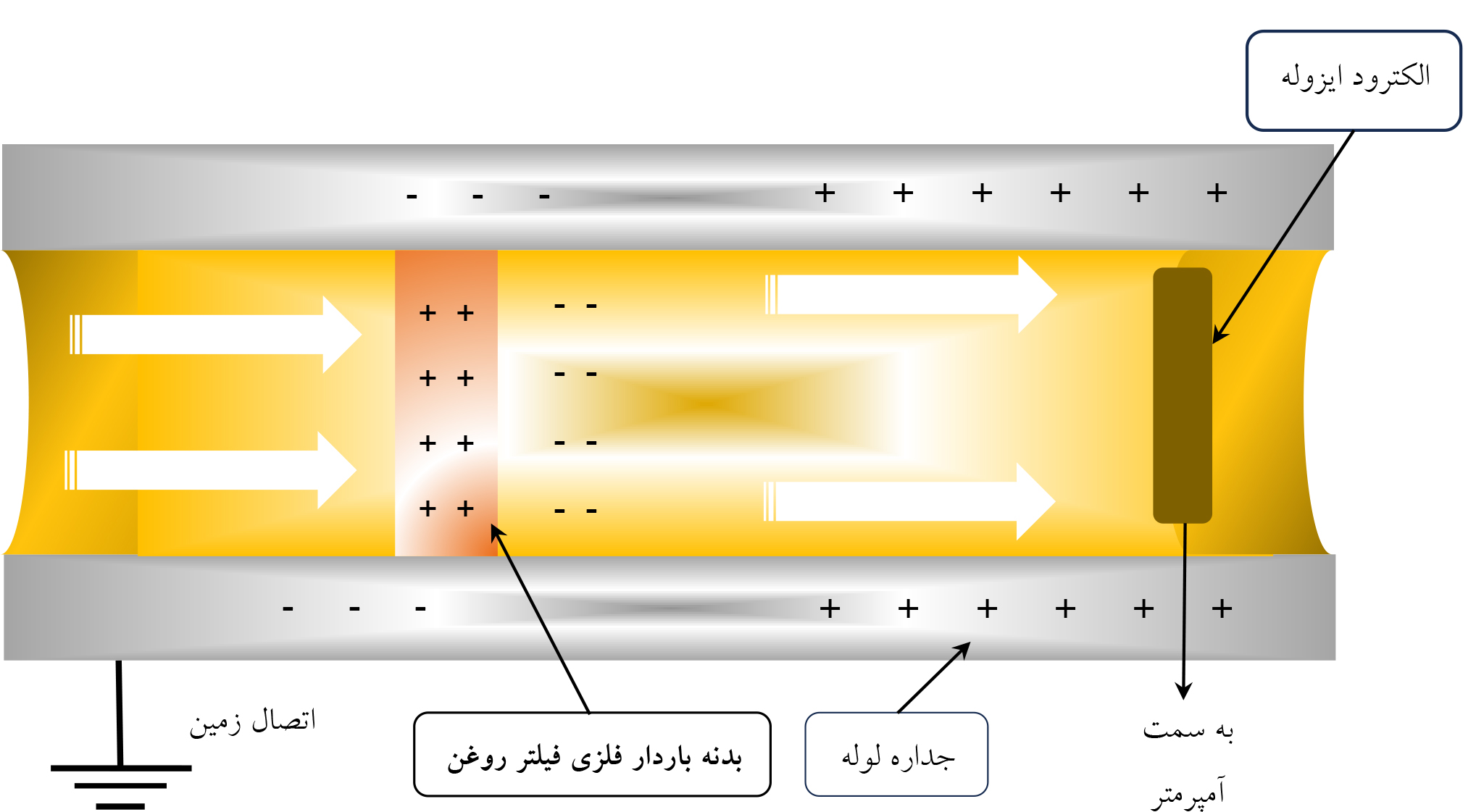

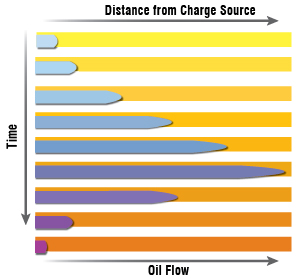

شرط اصلی تولد بار الکترواستاتیک اصطکاک بین دو سطح است که نسبت به یکدیگر در حال حرکت باشند [5,30]. در مورد مدارهایی که روغن را بعنوان سیال عامل درون خود دارند، تولید بار الکترواستاتیک در سطح ملکولی و بین دو ماده ناهمگون رخ می دهد. با این تعریف، هر روغن جاری در لوله های مدار روغنرسانی (از هر جنسی!) مستعد تولید بار الکترواستاتیکی است؛ با این تفاوت که جریان روغن می تواند در یک بخش از مدار منفی و در بخشی دیگر مثبت باشد (شکل 10 را ببینید). وقتی روغن از میان یک لوله یا ساختاری با خلل و فرج ریز (مانند فیلتر) عبور می کند، بارِ الکترواستاتیک را همراه خود به پایین دست مدار منتقل می کند (البته رفتار روغن های مینرال و سینتتیک در این زمینه متفاوت است. بطوریکه روغن های مینرال بار مثبت را به المان فیلترینگ و بار منفی را به پایین دست منتقل می کنند. حال آنکه روغن های سینتتیک برعکس عمل می کنند [28]). به این بار الکتریکی، برق ناشی از جریان روغن یا Streaming Current گفته می شود که بوسیله یک آمپرمتر ساده قابل اندازه گیری است [5,29].

شکل 10: نحوه تشکیل برق ناشی از جریان روغن و نحوه اندازه گیری آن در یک لوله روغن [5,29,31]

بار الکترواستاتیک تشکیل شده در روغن های جاری در لوله های یک مدار روغنرسانی به سمت جداره لوله ها، بدنه مخزن روغن، یا سطح قطعات در تماس با فیلم روغن (مانند فیلترهای روغن که از بخش های پلاستیکی و لاستیکی متعددی بعنوان عایق الکتریسیته در تماس با روغن باردار الکتریکی هستند [2]) تخلیه شده و نرخ تخلیه نیز وابسته به مشخصات الکتروشیمیایی روغن و ادتیو های تشکیل دهنده آن بوده و از طریق رابطه زیر قابل محاسبه است [5]:

که در رابطه شماره 4:

- Qt: بار الکتریکی در زمان t

- Q0: بار اولیه

-t : ثابت زمانی تخلیه بار الکتریکی (شاخصی برای 37 درصد از تخلیه بار الکتریکی)

- τ: شاخص دی الکتریک که از رابطه (5) حساب می شود:

که در رابطه شماره 4:

- εr: ثابت دی الکتریک روغن که از رابطه (3) حساب می شود

- εr,0: ثابت دی الکتریک مطلق (برابر با ثابت دی الکتریک خلا 8.854×10-12 F/m)

- Rκ: رسانایی الکتریکی روغن برحسب pS/m که از رابطه (2) حساب می شود [5]

در صورتیکه جداره لوله های حاوی روغن از جنس رسانا (لوله های فلزی و ...) باشند، بار الکتریکی که از قطبیتی مخالف با پلاریته روغن برخوردارست (شکل 10 را ببینید) به آنها القا شده و در حالتیکه سطح خارجی مدار روغن متصل به زمین باشد (گراند شده باشد)، مقدار بار الکتریکی خالص برابر با صفر خواهد بود. در غیر اینصورت، بار الکتریکی به تدریج روی هم انباشته خواهد شد تا اینکه به یکباره فرصت تخلیه بیابد [5]. این تخلیه بیشتر در بخش هایی مانند مخزن روغن یا فیلترها رخ داده [2] و همیشه از سطحی با ولتاژ بالاتر به سطوحی با ولتاژ پایینتر (معمولا زمین) روی می دهد که صورت شکلی و فیزیکی آن جرقه های پرانرژی و معمولا پرصدایی است (شبیه صدای کلیک پرتکرار موس [5,29,30]) که فرکانس بین کلیک ها را نرخ تخلیه بار تعیین می کند [5]. مثال بارز چنین پدیده ای، اختلاف ولتاژ (AC یا DC) بین شفت و پوسته برینگ در روتور توربین بخار جنرال الکتریک است [21]. بدیهیست اختلاف پتانسیل هایی از این دست اگر در محیطی اشتعال پذیر رخ دهد، می تواند عواقب ناگواری (اعم از حریق یا انفجار [2]) در پی داشته باشد (بویژه در مورد هواپیما ها و تانکرهای سوخت [29]). هرچند، ریسک بروز حریق ناشی از چنین رفتاری اغلب بسیار پایین است. چراکه این جرقه ها دوام چندانی نداشته و اغلب توسط توده روان روغن در نطفه خفه می شوند. اما، جدای از ریسک حریق، بروز حجم ممتدی از جرقه می تواند منجر به عیوبی در سطوح فلزی اطراف جریان روغن، اعم از سوراخ های ریز در مقیاس میکروسکوپیک، بویژه در سطوح چرخدنده ها و برینگ ها (شکل 11 را ببینید) و تشکیل لایه ای از لجن چرب و پرکربن (وارنیش) گردد [5].

شکل 11: سطح آبله گون و پر از سوراخ ها و پستی و بلندی های ریز (قطر 0.025~0.075 میکرون) بابیت یک تراست برینگ ناشی از تخلیه بار الکترواستاتیک نصب شده در روتور یک توربین بخار- منبع: جنرال الکتریک [21]

هرچند در مورد روغن های توربینی این قاعده صدق نمی کند [25]، اما یکی از عوامل مهم تشکیل وارنیش در روغن های موتوری و کمپرسوری تخلیه الکترواستاتیک یا ESD است [20,22]. از دیدگاه ذاتی، وارنیش توده ای لجنی است که از محصولات اصلی اکسیداسیون محلول در جریان روغن (اعم از انواع اسید، آب، و الکل ها) تشکیل شده است. این محصولات از آنجا که قطبی هستند موجب القای توانایی جذب ذرات فلزی به توده لجن می شوند که خود تدریجا موجب انباشت جرم این توده و افزایش غلظت آن است. این تغلیظ تدریجی وارنیش تنها به قطبی بودن اجزای آن وابسته نیست، بلکه به انباشت ناشی از رسیدن این اجزا به مرزهای انحلال پذیری آنها نیز وابسته است که از افزایش دما تاثیرپذیری شدیدی دارد. از قانون آرنیوس می دانیم که در محدوده دمایی بالاتر از 100°C، بازای هر 10°C افزایش دما، سرعت اکسیداسیون دوبرابر می شود که اثر مستقیمی بر تمایل روغن به تشکیل لجن وارنیش، بویژه در نقاط القای شوک حرارتی به مسیر عبور روغن، دارد. بعنوان مثال، در مدار روغنرسانی موتور های درونسوز، دمای روغن در رینگ های پیستون به بیش از 250°C می رسد [20]. اما وقتی موتور سرد باشد، روغن درون آن از ویسکوزیته بالا و رسانایی الکتریکی پایینی برخوردارست. با روشن شدن موتور و آغاز احتراق، جریان روغن به سرعتی که بلوک موتور گرم می شود، افزایش حرارت را تجربه نمی کند و این به معنی ریسک تشکیل بار الکترواستاتیک در جریان روغنیست که در حال حرکت در مسیر روغنرسانی به موتور بوده، اما، بدلیل رسانایی الکتریکی پایین همچنان در حال انباشت بار الکتریکی است. با افزایش دمای موتور و به تبع آن: جریان روغن، رسانایی الکتریکی روغن موتور افزایش یافته و از حجم بار الکتریکی انباشته همراه آن کاسته می شود. ولی باید توجه داشت که ریسک تخلیه نابهنگام بار الکترواستاتیک انباشته شده در جریان روغن سرد لحظاتی پس از روشن شدن موتور همیشه وجود دارد [26]. شکل 12 اطلاعات بیشتری را در این خصوص ارائه می کند.

شکل 12: نمودار رفتار الکترواستاتیک روغن موتور در طول مدار روغنرسانی از لحظه استارت تا گرم شدن موتور [26]

شکل 13: آثار ناشی از تخلیه بار الکترواستاتیک یا ESD روی بخش های مختلف یک فیلتر روغن [24]

روغن های کمپرسور هوا نیز علیرغم عدم وجود احتراق در تجهیز حتی از چنین محدوده ایی هم عبور می کنند. چراکه هوای شناور (برای اطلاعات بیشتر در مورد هوای شناور و سایر مکانیزم های انحلال هوا در جریان روغن، مراجعه به مقاله تشخیص آلودگی روغن با هوا و آب در همین وبلاگ توصیه می شود) درون جریان روغن های کمپرسوری در اثر تراکم سریع روغن (و به تبع آن: فرآیند میکرودیزلینگ [27,31]) می تواند دمای روغن را به بیش از 500°C رسانده و تخلیه الکترواستاتیک نیز می تواند بصورت موضعی دمای بخش هایی از توده روغن جاری در مدار روغنرسانی را بصورت لحظه ای به بیش از 10,000°C رسانده (متغیر Tc در معادله 1) برساند. شوک حرارتی که قطعا نطفه ایست برای تشکیل لجن وارنیش [20].

شکل 14: تشکیل وارنیش روی سطوح متحمل بارِ یک تراست پد برینگ کمپرسوری [27]

شکل 15: تخلیه بار الکترواستاتیک یا ESD در مخزن روغن [29]

3. مقایسه دو روغن Shell Clavus 68 و بهران سرد ویژه 68

روغن Shell Clavus 68 روغنی مینرال و نفتنیک است (جدول 5) که تحت پالایش هیدروژنی (Hydrotreating) قرار گرفته و عملا حاوی ادتیو خاصی نیست و برای روغنرسانی به کمپرسورهای گاز آمونیاک (R717) مناسب بوده و مشخصات عملکردی آن در استاندارد DIN 51503، کلاس KAA، جدول 1، صفحه 6 [34]، تعریف شده است [33]. این توضیح لازمست که پالایش هیدروژنی عملیست که برای هیدروکربن های سبکی مانند نفتا (Naphtha) رایج بوده و برای روغن های سنگین و ارزانی مانند ایزوپارافین ها از فرآیند هیدروکراکینگ استفاده می شود. بدین ترتیب، روغن Shell Clavus یک روغن شدیدا پالایش شده است و عملا به گروه II و III روغن های پایه تعلق دارد (جدول 1 را ببینید).

جدول 5: مشخصات فنی و عملکردی روغن Shell Clavus 68 [33]

از دیدگاه کلی، روغن های نفتنیک از شاخص ویسکوزیته بالایی برخوردار نیستند (در مورد Shell Clavus 68 این عدد روی 34 می ایستد). اما، همین شاخص ویسکوزیته پایین در عین ضریب انتقال حرارت بالا در قیاس با انواع پارافینیک موجب چرخش بهتر آنها در مدار روغنرسانی کمپرسور گاز آمونیاک شده و به روانکاری بهتر آن در بازه های دمایی مختلف کمک می کند. در عین حال، روغن های نفتنیک در مقایسه با انواع پارافینیک به مراتب از رسانایی الکتریکی پایینتری برخوردار بوده و به تبع آن تمایل بیشتری به انباشت بار الکترواستاتیک از خود نشان می دهند [35].

روغن بهران سرد ویژه 68 نیز از خواص تقریبا مشابهی با روغن Shell Clavus 68 برخوردارست و علیرغم اینکه در وبسایت شرکت نفت بهران مستقیما اشاره نشده است، اما می توان بهران سرد ویژه را نیز یک روغن شدیدا پالایش شده و عضوی از گروه II یا III روغن های پایه بحساب آورد:

شکل 16: مشخصات فنی و عملکردی روغن بهران سرد ویژه 68 (منبع: وبسایت شرکت نفت بهران)

بدین ترتیب، هر دو روغن به گروه II یا III روغن های پایه مینرال تعلق داشته و از این رو نسبت به تخلیه الکترواستاتیک حساسیت بیشتری دارند. این بدان معنیست که هر دو روغن بهران سرد ویژه و Shell Clavus 68 بدلیل رسانایی الکتریکی پایین، تمایل زیادی به انباشت بار الکترواستاتیک دارند. بدین ترتیب و تا بدینجای کار، اینکه در مدار روغنرسانی کمپرسورهای موضوع این مقاله مدام تخلیه الکترواستاتیک یا ESD را شاهد باشیم، چیز عجیبی نیست!

4. نتیجه گیری و ارائه راهکار پیشنهادی

با عنایت به مواردی که تابحال شرح داده شد، روغن قدیم (Shell Clavus 68، تقلبی یا اصلی) و روغن جدید (بهران سرد ویژه 68) هر دو از حساسیت ویژه ای به ESD برخوردار بوده و باید در این زمینه مراقبت های لازم انجام شود.

در مجموع، علل بروز تخلیه الکترواستاتیک را می توان به شرح زیر خلاصه کرد:

- استفاده از روغن های پایه گروه II و III مینرال [3]

- اصطکاک ناشی از حرکت روغن درون لوله های مدار

- فقدان ادتیوهای قطبی مانند ZDDP در فرمولاسیون روغن [2,3]

- سرعت بالای روغن [5,3] یا دبی بالا در عبور از لوله های نازک و باریک [2,3]

- جریان ممتد روغن درون لوله ها و شیلنگ های گراند نشده (عدم اتصال به زمین) [5,3]

- رسانایی روغن کمتر از 400pS/m باشد [2,3]

- عبور روغن از میان المان های فیلترینگ یا سایر قطعات مهندسی پر خلل و فرج [5,28]

- توربولانس (اغتشاش) در الگوی جریان روغن ناشی از اعمال فشار توسط اجزای مدار روغن (مانند پمپ های سانتریفیوژ) [5]. بدلیل تحمیل حباب های هوا به جریان روغن [2,3]

- تخلیه روغن روی یک سطح آزاد یا یک منبع بزرگ [5,29] (شکل 15 را ببینید)

- قرار گرفتن روغن در معرض هوای آزاد (بعنوان مثال، در خطوط برگشت روغن ماشین آلات کاغذسازی)

- برخورد با سطح آزاد روغن، وقتی که دو سطح فلزی در حال حرکت نسبت به یکدیگر باشند. [5]

از این رو، جهت بهبود اوضاع تجهیز شما و تصمین حفظ سلامت روغن و کمپرسورهای آمونیاک، توسل به راهکارهای زیر توصیه می شود:

- اطلاع از وضعیت فعلی روغن: در تماس با آزمایشگاه معتمد آنالیز روغن، درخواست بفرمایید میزان رسانایی الکتریکی روغن بهران سرد ویژه 68 مصرفی در تجهیز را مطابق روال آزمایشگاهی اندازه گیری کرده (توضیحات ذیل شکل 9 را ببینید) و از آنسو، رفتار رسانایی روغن را بصورت میدانی نیز اندازه گیری نمایید. هرچند، توصیه نویسنده این مقاله بر درخواست از آزمایشگاه معتمد برای اندازه گیری رسانایی روغن بهران براساس استاندارد ASTM D4308 است که هم آزمایشگاهیست و هم میدانی؛

- توافق فنی با فروشنده: در تماس با بهران یا نماینده فروش معتمد از هر برندی، بعنوان خریدار درخواست شود که محموله بعدی روغن را به شرط ارائه گواهی آزمایشگاه معتبر آنالیز روغن مبنی بر بالاتر بودن رسانایی الکتریکی روغن مصرفی از 400pS/m ارسال نماید؛

- اتصال تجهیز یا مدار روغنرسانی به زمین [2,3,7]: عنایت شود که گراند کردن سیستم همیشه پاسخگی نیاز شما نیست (مخصوصا اگر روغن مصرفی از حساسیت به ESD بالایی برخوردار باشد. چراکه ولتاژ تولیدی در سیستم روغنرسانی از طریق سیم گراندینگ قابل انتقال به زمین نیست [3]) و در صورت تداوم مشکل، توسل به روش های زیر کارگشا خواهد بود [2,3]:

- استفاده از فیلترهای آنتی استاتیک روغن [2,3,7]

- نصب یک مش با رسانایی بالا پس از فیلتر روغن (پایین دست فیلتر) بمنظور تخلیه بخشی از بار الکتریکی تولید شده در ساختار فیلتر [5]

- افزایش سایز فیلتر [5] بمنظور کاهش تماس روغن باردار با متریال عایق تشکیل دهنده فیلتر و آرامتر شدن الگوی جریان عبوری از فیلتر (هرچند این راهکار آنقدرها هم موثر نیست [5])

- استفاده از قطعاتی در تجهیز که از مواد با تمایل کمتر به انباشت بار الکترواستاتیک تشکیل شده باشند

- بازنگری در دبی روغن درون لوله های روغنرسانی و سایز مخزن روغن بمنظور کاهش اصطکاک بین روغن و جداره های فلزی اطراف آن [2,3] و در عین حال، بهبود سرعت و دبی روغن گردشی در مدار روغنرسانی (افزودن مسیر روغنرسانی با پایپینگ بیشتر و استفاده دو یا چند مخزن روغن موجب افزایش زمان لازم برای تخلیه بار الکترواستاتیک شده و یکی از راه های موثر در کاهش شدت و تعدد ESD است [5,7]).

5. منابع و مآخذ

در نگارش این مقاله در رابطه با رسانایی الکتریکی و نقش تخلیه بار الکترواستاتیک بر خواص روغن های صنعتی، علاوه بر تجربیات و مشاهدات شخصی، از منابع زیر نیز بهره برداری شده است که فهرست کوتاهی از آنها جهت مطالعه بیشتر خوانندگان محترم در این حوزه به شرح زیر تقدیم شده است:

1. Panther Lubes, Electrical Conductivity/Dielectric Strength, Web Article, available at http://www.pantherlubes.com/tl_13.html, accessed: January 26, 2023;

2. Shanghai Yadu Lubricants Material Co. Ltd., Is the Lubricant Conductive? , Web Article, available at http://en.shyadu.cn/article-item-2.html, accessed: January 26, 2023;

3. M. Lindner, Oil Condition Monitoring Using Electrical Conductivity, Web Article, available at https://www.machinerylubrication.com/Read/29407/oil-condition-monitoring, accessed: January 25, 2023;

4. M. R. Mauntz, J. Gegner, J. Gegner, U. Kuipers, and S. Klingau, Tribology - Fundamentals and Advancements, Chapter 11: A Sensor System for Online Oil Condition Monitoring of Operating Components., INTECH Open, DOI: http://dx.doi.org/10.5772/55737, 2013, pp1-3,15;

5. M. Day, L. Bensch, Electrostatic Charge Generation - In Hydraulic and Lubrication Systems, Practicing Oil Analysis, 11/2005;

6. Noria Corporation, How to Detect Electrostatic Discharges in Oil, Web Article, available at https://www.machinerylubrication.com/Read/30242/detecting-electrostatic-discharges, accessed: January 26, 2023;

7. Exxon Mobil, Electro-Static Discharge (ESD) in Turbine Oils, EXTERNAL Category 2 05/08/15: JBH;

8. A. Gonda, R. Capan, D. Bechev, and B. Sauer, The Influence of Lubricant Conductivity on Bearing Currents in the Case of Rolling Bearing Greases, Lubricants 2019, 7, 108; doi:10.3390/lubricants7120108, www.mdpi.com/journal/lubricants;

9. W. G. Twisleton-Wykeham-Fiennes, A Study of the Electrical Conductivity of Lubricating Oil Films, A Thesis submitted for the degree of DOCTOR OF PHILOSOPHY of the University of London and also for the DIPLOMA OF MEMBERSHIP of the IMPERIAL COLLEGE, August 1971, pp29-34, 50-57;

10. A. B. Ruddy, Faiz Ullah Shah, J. Leckner, M. W. Rutland, and S. Glavatskih, On electric conductivity of greases, DOI: https://doi.org/10.21203/rs.3.rs-1296562/v1, February 3rd, 2022;

11. B. Zhmud, M. Roegiers, New base oils pose a challenge for solubility and lubricity, Lube Tech, Published by Lube: The European Lubricants Industry Magazine, No. 89, February 2009, pp21-24;

12. B. Zhmud, M. Roegiers, New base oils pose a challenge for solubility and lubricity, Tribology & Lubrication Technology, July 2009, pp34-39, http://www.stle.org;

13. M. R. Greaves, Oil Soluble Polyalkylene Glycols, Lube-Tech, Published by Lube: The European Lubricants Industry Magazine, No. 118, December 2013, pp22-27;

14. Noria Corporation, Base Oil Groups Explained, Machinery Lubrication, 10/2012;

15. API RP2003−2020, Protection Against Ignitions Arising Out of Static, Lightning, and Stray Currents, American Petroleum Institute, Recommended Practice, 8th edition, September 2015, reaffirmed March 2020, http://www.api.org;

16. DIN 51412-2:2013-01, Prüfung von Mineralölerzeugnissen - Bestimmung der elektrischen Leitfähigkeit - Teil 2: Feldverfahren, Alleinverkauf der Normen durch Beuth Verlag GmbH, Burggrafenstraße 6, 1000 Berlin 30, Deutschland;

17. ASTM D2624 − 22, Standard Test Methods for Electrical Conductivity of Aviation and Distillate Fuels, ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959. United States;

18. ASTM D4308 − 21, Standard Test Method for Electrical Conductivity of Liquid Hydrocarbons by Precision Meter, ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959. United States;

19. DIN 51412-1:2005-06, Prüfung von Mineralölerzeugnissen - Bestimmung der elektrischen Leitfähigkeit - Teil 1: Laborverfahren, Alleinverkauf der Normen durch Beuth Verlag GmbH, Burggrafenstraße 6, 1000 Berlin 30, Deutschland;

20. D. Johnson, E. Dominguez, E. Montalvo, Z. Zhou, & A. Martini, Quantifying Varnish Removal Using Chemical Flushes, Tribology & Lubrication Technology, August 2018, pp44-54, http://www.stle.org;

21. M. M. Khonsari, E. R. Booser, Applied Tribology: Bearing Design & Lubrication, 3rd ed., Wiley, ISBN 9781118700259, 2017, pp636-637;

22. E. A. Hepley, Varnish Analysis: Introducing New Testing Techniques, Lube-Tech, Published by Lube: The European Lubricants Industry Magazine, No. 169, June 2022, pp26-31;

23. J. Leyers, How to Avoid Electrostatic Discharges in Hydraulic Oils, 18 June 2018, Web Article, available at https://www.q8oils.com/general-industry/electrostatic-discharges-hydraulic-oils/, accessed: January 26, 2023;

24. R&T Reliability Technologies PL, Electrostatic Discharge Damage, Web Article, available at https://rttech.com.au/?page_id=1312 , accessed: January 25, 2023;

25. G. Livingstone, Do you have sparks in your turbine oil?, April 27, 2014, Web Article, available at https://www.turbomachinerymag.com/view/do-you-have-sparks-in-your-turbine-oil-2, accessed: January 24, 2023;

26. B. Abedian, Dangers of Electrostatic Discharge in Engine Oil, Machinery Lubrication, 4/2015;

27. Fluitech, Best Practices for Monitoring Industrial Compressor Lubricants, July 14, 2021, Web Article, available at https://www.fluitec.com/best-practices-for-monitoring-industrial-compressor-lubricants/, accessed: January 24, 2023;

28. Pall Scientific & Laboratory Services, Overcoming Electrostatic Charge Generation -Incorporating a Novel Filter Media, May 2017, Technical White Paper, Pall Corporation, http://www.pall.com;

29. B. Phair, L. Bensch, J. Duchowski, M. Khazan, & V. Tsalyuk, Overcoming the Electrostatic Discharge in Hydraulic, Lubricating and Fuel-Filtration Applications by Incorporating Novel Synthetic Filter Media, Tribology Transactions, ISSN: 0569-8197 print / 1547-397X online, 48:3, 343-351, DOI: 10.1080/05698190591002195, Society of Tribologists and Lubrication Engineers, 2005;

30. K. Farooq, Varnish Removal & Control in Turbine Lubrication Systems, Proceedings of the ASME 2009 Power Conference POWER2009 July 21-23, 2009, Albuquerque, New Mexico, USA, POWER2009-81173;

31. W. D. Phillips, & J. W. G. Staniewski, The origin, measurement and control of fine particles in non-aqueous hydraulic fluids and their effect on fluid and system performance, Lubrication Science 2016; 28:43–64, Published online 22 May 2015 in Wiley Online Library (wileyonlinelibrary.com). DOI: 10.1002/ls.1300;

32. A.A. Carey & A.J. Hayzen, Dielectric Constant and Oil Analysis, Practicing Oil Analysis, 9/2001;

33. Shell Co., Shell Clavus Refrigerator Compressor Lubricant Technical Data Sheet, SEOP OECP/TU, 31.01.2003;

34. DIN 51503-1:2011-01, Schmierstoffe – Kältemaschinenöle - Teil 1: Mindestanforderungen, Alleinverkauf der Normen durch Beuth Verlag GmbH, Burggrafenstraße 6, 1000 Berlin 30, Deutschland;

35. BENZOIL, Naphthenic versus Paraffinic, Web Article, available at https://benzoil.com.au/naphthenic-versus-paraffinic/, accessed: January 26, 2023.